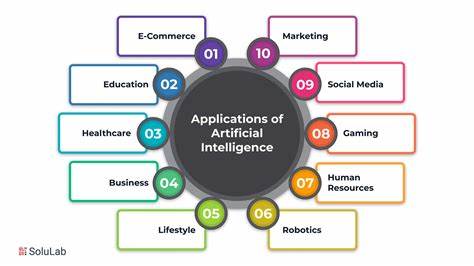

Das BMW Group Werk Landshut steht im Zentrum einer digitalen Transformation, die die Produktion grundlegend verändert und auf ein neues Niveau hebt. Die stetige Weiterentwicklung digitaler Prozesse spielt für den Automobilhersteller eine entscheidende Rolle, um die Effizienz zu steigern und gleichzeitig die Qualität der gefertigten Komponenten zu verbessern. Im Zuge dieser Entwicklung wird das Thema Digitalisierung als strategischer Pfeiler betrachtet, der die Wettbewerbsfähigkeit des Unternehmens langfristig sichert und das Werk Landshut zu einem Leuchtturmprojekt innerhalb des globalen Produktionsnetzwerks von BMW macht. Ein zentraler Bestandteil der Umbauprozesse ist die Nutzung von Künstlicher Intelligenz (KI) und datenbasierter Analysen. Im Werk Landshut kommen KI-gestützte Systeme zum Einsatz, um Anomalien in den Produktionsabläufen frühzeitig zu erkennen und so Fehler sowie Ausfälle zu vermeiden.

Diese Fähigkeit zur vorausschauenden Problemlösung erhöht nicht nur die Qualität der Produkte, sondern trägt auch dazu bei, Stillstandzeiten zu minimieren, was die gesamte Effizienz der Fertigung nachhaltig verbessert. Darüber hinaus wird die Produktion mithilfe digitaler Prozesssteuerung und vernetzter Anlagen systematisch optimiert. Die Anlagen kommunizieren miteinander und tauschen in Echtzeit relevante Daten aus. Dies ermöglicht eine flexible und reaktionsschnelle Anpassung der Produktionsabläufe, was wiederum die Produktivität erhöht und gleichzeitig die Ressourcen schont. Diese Vernetzung erstreckt sich nicht nur innerhalb des Werks, sondern auch bis zu den Zulieferern, wodurch Lieferketten besser gesteuert und Engpässe vermieden werden.

Die digitale Transformation des Werks Landshut ist Teil des umfangreichen Programms „Shopfloor.Digital“, welches darauf abzielt, Geschäftsprozesse und IT-Systeme über alle 30 Produktionsstandorte der BMW Group weltweit zu harmonisieren. Durch die Entwicklung einer cloudbasierten IT-Architektur und die verstärkte Integration von Prozessautomation und KI-Technologien setzt BMW Maßstäbe für eine zukunftsorientierte und belastbare Produktion. Thomas Thym, Leiter des Werks Landshut, betont, dass technischer Fortschritt nicht nur begleitet, sondern aktiv gestaltet wird. Er sieht darin eine Verpflichtung, die Wettbewerbsfähigkeit über Jahre hinweg sicherzustellen.

Für ihn ist klar, dass hinter jedem digitalen Fahrzeug auch eine digitale Fabrik stehen muss. Diese Aussage unterstreicht die Bedeutung, die Digitalisierung als Fundament moderner Automobilfertigung besitzt. Neben der Produktionssteuerung fließt die Digitalisierung auch in die Lean-Management-Methoden des Werks ein. Digitale Prozesslandkarten und digitale Störungsprozesse helfen, Abläufe transparent zu machen und kontinuierlich zu verbessern. Die konsequente Anwendung von Wertstrommanagement mit digitalen Tools schafft zudem bessere Einsichten in die einzelnen Produktionsschritte und deren Optimierungspotenziale.

Im Logistiksektor des Werks Landshut finden ebenfalls digitale Innovationen Anwendung. Sensoren, Echtzeitdaten und KI-gesteuerte Prozesse tragen dazu bei, Materialflüsse und Lieferketten effizient zu gestalten. Durch die enge Verknüpfung mit den Zulieferern werden mögliche Engpässe rechtzeitig erkannt und behoben, was eine ressourcenschonende Produktion ermöglicht und die gesamte Supply Chain elastischer macht. Ein besonders bemerkenswertes Beispiel für den Einsatz von Digitalisierung ist die Cockpit-Produktion im Werk Landshut. Hier sorgen Automatisierungssysteme und digitale Prüfverfahren dafür, dass etwa 50 Qualitätsmerkmale innerhalb von nur 30 Sekunden im finalen Qualitätscheck überwacht werden.

Dieses hohe Tempo bei maximaler Präzision ist nur durch den Einsatz modernster digitaler Technologien möglich. Im Anschluss werden die Komponenten durch autonome Systeme verpackt und transportiert, die ohne fremde Steuerung selbstständig agieren. Diese Innovationen verbessern nicht nur die Effizienz, sondern auch die Sicherheit und Qualität im gesamten Herstellungsprozess. Franz Heigl, Leiter der Digitalisierung in der Komponentenfertigung bei BMW, hebt hervor, dass das Unternehmen Komplexität bewusst als Chance betrachtet. Die gewonnenen Daten fließen in kontinuierliche Verbesserungen ein, wodurch die Produktion immer effektiver und flexibler wird.

Mit anderen Worten treibt BMW die digitale Evolution in seinen Werken gezielt voran, um nicht nur auf aktuelle Marktanforderungen zu reagieren, sondern auch zukünftige Herausforderungen proaktiv zu meistern. Die Digitalisierung im Werk Landshut ist zudem ein starkes Signal für die gesamte Automobilindustrie. Sie zeigt, wie traditionelle Produktion mit digitalen Technologien verknüpft werden kann, um nachhaltige und wirtschaftliche Vorteile zu erzielen. Die gewonnenen Erkenntnisse und Prozesse aus diesem Werk dienen als Blaupause für weitere Werke weltweit und stärken die Stellung von BMW als Vorreiter im Bereich Industrie 4.0.

Auch aus Sicht der Mitarbeiterinnen und Mitarbeiter bringt die Digitalisierung neue Chancen und Herausforderungen mit sich. Durch den Einsatz digitaler Tools werden Arbeitsprozesse transparenter und übersichtlicher, was zu einer höheren Arbeitsqualität und Zufriedenheit führt. Gleichzeitig müssen Qualifizierungen und Weiterbildungen angeboten werden, um die Belegschaft optimal auf den Umgang mit den neuen Technologien vorzubereiten. Nicht zuletzt ist es die Kombination aus modernster Hard- und Software, automatisierten Systemen, KI-gestützten Analysen und einer klaren strategischen Vision, die das Werk Landshut zu einem digitalen Vorbild macht. BMW setzt hier konsequent auf Digitalisierung als Innovationstreiber, der die Produktion flexibler, nachhaltiger und zukunftssicher gestaltet.

Mit Blick auf die kommenden Jahre wird die digitale Transformation am Werk Landshut weiter vorangetrieben. Neue Technologien und intelligente Systeme werden integriert und vernetzt, um die Fahrzeugproduktion noch effizienter und anpassungsfähiger zu machen. Diese Entwicklungen tragen dazu bei, dass BMW weiterhin eine Spitzenposition im globalen Automobilmarkt behauptet und gleichzeitig den hohen Ansprüchen an Qualität und Innovation gerecht wird. Die Digitalisierungsstrategie des BMW Group Werks Landshut ist somit ein Musterbeispiel für den erfolgreichen Wandel von der konventionellen Fertigung hin zu einer vernetzten, intelligenten Industrieproduktion. Durch die ganzheitliche Einbindung von Digitalisierung in allen Produktionsbereichen entstehen Mehrwerte, die weit über Effizienzsteigerungen hinausgehen.

Sie bilden eine wesentliche Grundlage für nachhaltiges Wachstum, Umweltbewusstsein und technologischen Fortschritt in der Automobilbranche.