Die Entwicklung neuer Materialien gehört zu den spannendsten Bereichen der Wissenschaft und Technik. Viele dieser Materialien versprechen bahnbrechende Eigenschaften – sei es höhere Festigkeit, geringeres Gewicht, bessere Leitfähigkeit oder Umweltfreundlichkeit. Doch trotz zahlreicher spektakulärer Entdeckungen in Laboratorien weltweit schaffen es nur sehr wenige dieser Materialien, in großen Mengen und für industrielle Anwendungen hergestellt zu werden. Warum ist es so schwer, neue Materialien vom kleinen Labormaßstab auf eine industrielle Produktion im Megatonnen-Bereich zu skalieren? Die Antwort liegt in einer komplexen Kombination aus technischen Herausforderungen, ökonomischen Hürden und systemischen Problemen, die gemeinsam dafür sorgen, dass selbst vielversprechende Innovationen nur langsam oder gar nicht in den Alltag einziehen.Zunächst einmal sind neue Materialien meist sehr aufwändig und teuer in der Herstellung.

Wenn Wissenschaftler ein neues Material entdecken, können sie oft nur winzige Mengen davon herstellen – manchmal nur wenige Milligramm oder Gramm. Diese Proben reichen aus, um grundlegende Eigenschaften zu messen und potenzielle Anwendungen zu demonstrieren. Doch die technischen Anforderungen für die Produktion größerer Mengen sind oft ganz anders. Qualitätskontrolle, Reproduzierbarkeit und Produktionsgeschwindigkeit spielen auf industrieller Ebene eine herausragende Rolle. Zudem müssen oft völlig neue Produktionsanlagen gebaut oder bestehende Anlagen aufwendig umgerüstet werden, was zunächst enorme Investitionen erfordert.

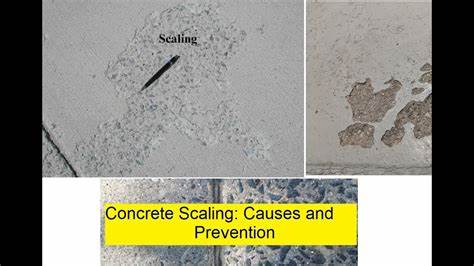

Ein weiterer wichtiger Faktor ist die Komplexität des Materials selbst. Materialien mit fortschrittlichen Eigenschaften basieren häufig auf komplexen Strukturen, wie Nanomaterialien oder Verbundstoffen, die schwer zu kontrollieren sind. Die Präzision, die im Labor möglich ist, lässt sich nur schwer in der Massenproduktion abbilden. Kleinste Abweichungen im Herstellungsprozess können zu erheblichen Leistungseinbußen führen oder dazu, dass das Material gar nicht richtig funktioniert. Diese technische Unwägbarkeit erschwert es Produzenten, Vertrauen in die neuen Werkstoffe zu gewinnen und entsprechende Investitionen zu tätigen.

Neben den technischen Herausforderungen existieren auch marktwirtschaftliche Hürden. Neue Materialien müssen nicht nur funktional überlegen sein, sondern auch wirtschaftlich konkurrenzfähig. Viele Innovationen sind am Anfang teurer als etablierte Materialien oder Produktionsverfahren. Für Unternehmen bedeutet dies ein hohes Risiko: Das Risiko, dass sich die Investitionen in neue Materialien nicht auszahlen, ist groß und Ertragspotential und Marktnachfrage ungewiss. Gerade in konservativen Industrien, etwa im Bauwesen oder der Automobilbranche, schreckt man sich vor der Einführung teurerer oder ungetesteter Materialien zurück, da Sicherheit, Normen und bestehende Produktionsprozesse über Jahrzehnte optimiert wurden.

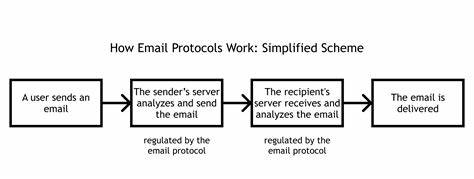

Darüber hinaus verläuft die Wertschöpfungskette bei neuen Materialien oft sehr lang und fragmentiert. Vom akademischen Labor über Forschungseinrichtungen und Pilotanlagen bis hin zur Großproduktion müssen zahlreiche Zwischenschritte gemeistert werden. Jede Stufe benötigt unterschiedliche Kompetenzen, Ressourcen und Denkweisen. Wissenschaftler fokussieren sich auf Grundlagen und Eigenschaften, Ingenieure auf Umsetzbarkeit, Investoren auf das Marktpotenzial. Häufig existiert keine direkte Kommunikation und kein gemeinsames Verständnis über die Anforderungen jeder Phase.

Diese trennenden Barrieren führen zu Verzögerungen und Fehlentscheidungen, die den Innovationsprozess ausbremsen.Auch institutionelle und politische Rahmenbedingungen tragen zu diesen Schwierigkeiten bei. Förderprogramme und Zuschüsse sind oft auf Grundlagenforschung ausgerichtet und weniger auf den Übergang zur industriellen Anwendung. Die notwendigen Public-Private-Partnerships oder infrastrukturellen Investitionen für den Scale-up-Prozess fehlen häufig oder entsprechen nicht den spezifischen Bedürfnissen der Materialentwicklung. Zudem kann ein regulatorisches Umfeld, das Neuerungen erschwert, zusätzlich aufbremsen.

Gerade in regulierten Industrien wie Gesundheit, Luftfahrt oder Automobilbau sind lange Zulassungsprozesse üblich, die neue Materialien erst spät oder gar nicht zur Marktreife gelangen lassen.Erstaunlicherweise wird diese globale Herausforderung oft unterschätzt, da die öffentliche Aufmerksamkeit meist nur den spektakulären Forschungsergebnissen gilt. Schlagzeilen über Grafen, Carbon Nanotubes oder künstliche Muskeln vermitteln den Eindruck eines technologischen Durchbruchs, der unmittelbar bevorsteht. Tatsächlich stecken hinter jedem Skalierungsprozess aber Jahre an Entwicklung, Milliarden-Investitionen und ein komplexes Zusammenspiel verschiedener Stakeholder. Es bedarf eines systemischen Ansatzes, der die gesamte Wertschöpfungskette vom Labor bis zur Massenproduktion berücksichtig – was Organisationen, politische Akteure und Unternehmen vor große Herausforderungen stellt.

Dennoch gibt es Wege, diese Hürden zu überwinden. Ein wichtiger Ansatz ist die frühzeitige Integration von Industriepartnern in den Forschungsprozess. Wenn Forscher, Ingenieure und potenzielle Anwender von Anfang an zusammenarbeiten, können Anforderungen schneller erkannt und die spätere Skalierung wird weniger riskant und teurer. Pilotanlagen und Demonstrationsprojekte, die den Schritt zwischen Labor und Großproduktion abdecken, sind entscheidend, um technologische Risiken zu minimieren und Vertrauen bei Investoren zu wecken. Ebenso spielen Innovationszentren und öffentliche Förderprogramme, die gezielt auf die Entwicklungsstufen nach der Grundlagenforschung ausgerichtet sind, eine wichtige Rolle.

Darüber hinaus sind kulturelle Veränderungen innerhalb von Organisationen nötig. Eine bessere Kommunikation zwischen Wissenschaftlern, Ingenieuren und Geschäftsführern kann die notwendigen Entscheidungen erleichtern. Experten, die sowohl die technischen als auch die wirtschaftlichen Aspekte verstehen, sind entscheidend, um den Prozess des Scale-ups zu steuern. Auch neue institutionelle Formen, die verschiedene Disziplinen integrieren und langfristige Entwicklungszyklen fördern, könnten den Wandel beschleunigen.Nicht zuletzt sollten politische Rahmenbedingungen flexibler und innovationsfreundlicher gestaltet werden.

Öffentliche Mittel könnten verstärkt in den Aufbau von Infrastruktur für die Großproduktion neuer Materialien fließen, ebenso wie Anreize für Unternehmen, Risiken bei der Einführung neuer Werkstoffe zu tragen. Langfristige Strategiepläne und Kooperationsplattformen auf nationaler und internationaler Ebene können dazu beitragen, die komplexen Anforderungen des Skalierungsprozesses zu bündeln und zu managen.Insgesamt zeigt sich, dass die Skalierung neuer Materialien eine vielschichtige Herausforderung ist, die weit über den reinen technischen Fortschritt hinausgeht. Die Fortschritte im Labor sind nur ein kleiner Schritt eines langen Weges, der Engagement, Ressourcen und systemische Innovationspolitik erfordert. Nur wenn Wissenschaft, Industrie, Investoren und Politik gemeinsam an einem Strang ziehen, werden viele der visionären Materialien der Zukunft den Weg in unsere Alltagswelt finden und einen nachhaltigen Einfluss auf Technologie und Gesellschaft haben.

Die Geschichte moderner Baustoffe, Kunststoffe oder Elektronikbauteile beweist, dass solche Prozesse Zeit brauchen – doch gerade deshalb ist die bewusste Gestaltung des Übergangs von der Innovation zur Industrieproduktion so wichtig für unseren technologischen Fortschritt und unseren Umgang mit globalen Herausforderungen.