Die globale Bauindustrie steht vor der dringenden Herausforderung, ihren CO2-Fußabdruck zu verringern. Klassischerweise wird Beton auf der Basis von Portlandzement hergestellt, dessen Produktion zu einem erheblichen Anteil der weltweiten Treibhausgasemissionen beiträgt. Insbesondere die Kalkherstellung verursacht neben dem Energieverbrauch prozessbedingte CO2-Emissionen, die sich bislang kaum einschränken lassen. In diesem Kontext gewinnt Bio-Beton zunehmend an Bedeutung, da er ein potenziell CO2-negatives Material darstellt und damit zur Dekarbonisierung des Bausektors beitragen kann. Bio-Beton basiert auf der mikrobiell induzierten Calciumcarbonatbildung (MICP), bei der durch Mikroorganismen Calciumcarbonat als Bindemittel hergestellt wird.

Diese Biomineralisation bindet CO2 in fester Form, wodurch keine zusätzlichen Treibhausgase entstehen. Die Herstellung von Bio-Beton erfolgte lange Zeit vor allem im experimentellen Maßstab, da es große Herausforderungen gab, die notwendige Materialtiefe und die erforderlichen Druckfestigkeiten für den tatsächlichen Einsatz zu erreichen. Während herkömmlicher Beton üblicherweise Druckfestigkeiten von etwa 20 MPa und mehr aufweist, erreichte Bio-Beton bisher meist deutlich geringere Werte, was seine industrielle Anwendung einschränkte. Wissenschaftliche Fortschritte zeigten jedoch, dass die Kombination aus urease-aktiven Calciumcarbonatpulver (UACP), optimiertem Korngefüge und einem automatisierten Stop-Flow-Druckinjektionsverfahren die Kompressive Festigkeit maßgeblich steigert. So konnten Mimimi und Kollegen zuletzt Druckfestigkeiten von über 50 MPa bei Zementierungstiefen von bis zu 140 mm realisieren – Werte, die bisher in der Fachwelt kaum dokumentiert waren.

Die zentrale Rolle des urease-aktiven Calciumcarbonatpulvers liegt darin, dass es ureasehaltiges Material in fester Form bereitstellt, welches als Katalysator für die Hydrolyse von Harnstoff dient und so die Calciumcarbonatbildung vorantreibt. Im Gegensatz zur Verwendung reiner Bakterienkulturen verhindert UACP das Auswaschen der Bakterien während der Zementierung, was zu einer gleichmäßigeren und reproduzierbaren Mineralausbildung führt. Dies ist eine wesentliche Voraussetzung für die Qualität und Homogenität des Bio-Betons, die wiederum entscheidend für dessen Belastbarkeit sind. Die Packungsdichte der Zuschlagstoffe stellt einen weiteren Schlüsselfaktor bei der Herstellung von hochfestem Bio-Beton dar. Eine optimierte Kornverteilung aus verschiedenen Quarzsandfraktionen ermöglicht es, den Anteil der Feststoffe zu maximieren und gleichzeitig den Porenraum zu minimieren.

Dies hat zwei Effekte: Zum einen reduziert sich der notwendige Verbrauch des teureren und komplexer herzustellenden UACP, zum anderen steigt die Dichte des Materials, was die mechanischen Eigenschaften verbessert. Die Verwendung einer auf dem Modified Andreassen-Modell basierenden Korngrößenverteilung hat sich als besonders effektiv erwiesen, um hohe Packungsgrade bei gleichzeitig guter Verarbeitbarkeit zu erreichen. Dabei müssen Feinstanteile, die den Flüssigstrom behindern könnten, sorgsam abgestimmt werden, um die Durchlässigkeit des Gemischs während der Druckinjektion zu gewährleisten. Das Stop-Flow-Injektionsverfahren stellt neben der Materialzusammensetzung und Kornpackungsoptimierung die dritte wichtige Säule zur Herstellung von Bio-Beton dar. Dabei wird die Zementationslösung intermittierend unter kontrolliertem Druck in die Formwerke eingeleitet und nach einer Pause zur Kristallbildung wieder entnommen.

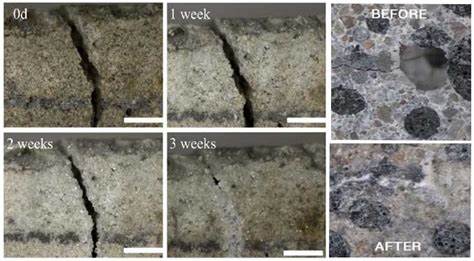

Diese Methode verhindert die schnelle Auswaschung der aktivierten Komponenten, ermöglicht ein gleichmäßiges Eindringen der Lösung auch in tiefere Bereiche des Bauteils und vermeidet frühe Verstopfungen. Die Steuerung von Druck und Zyklenzahl erlaubt die feinjustierte Anpassung der Biomineralisation an die spezifischen Bedingungen, was zu einer besser nutzbaren Zementationsschicht und größeren Unabhängigkeit von der Bauteildicke führt. Neben der mechanischen Prüfung durch die Bestimmung der unkonfinierten Druckfestigkeit wurde auch die Homogenität der Zementierung mittels Ultraschallgeschwindigkeitsmessungen und Umweltselektronenmikroskopie untersucht. Dabei wurde festgestellt, dass die Calciumcarbonatschicht an den Sandkörnern eine typische Dicke von etwa 20 Mikrometern erreicht und überwiegend an den Kontaktstellen zwischen den Körnern kristallisiert. Die Ultraschalluntersuchungen zeigten anisotrope Eigenschaften, ähnlich den natürlichen Sandsteinen, was auf eine Schichtung durch die Kompaktierung zurückzuführen ist.

Daraus lassen sich Rückschlüsse auf weitere Optimierungspotenziale der Verarbeitungstechnik ableiten, um eine gleichmäßigere Struktur in alle Raumrichtungen zu erzielen. Die mechanischen Belastungstests ergaben für den optimierten Bio-Beton Druckfestigkeiten, die sich deutlich mit Werten von 51 bis über 57 MPa bewegten und somit den Anforderungen für viele tragende Bauteile genügen können. Das Material zeigt in dem Bereich auch ein interessantes Spannungs-Dehnungsverhalten mit einem plastischen Bereich bei sehr niedrigen Spannungen um 4 MPa, was auf die Bruchmechanik der Calciumcarbonatbrücken zurückzuführen ist. Diese Eigenschaften unterscheiden sich von herkömmlichem Beton, weisen jedoch Potenzial für innovative Strukturkonzepte auf. Der Elastizitätsmodul des Bio-Betons liegt etwa zwischen 11 und 12 GPa und positioniert ihn im Bereich poröser keramischer Materialien, womit weitere Möglichkeiten für gezielte Werkstoffverbesserungen bestehen.

Durch die Verwendung gröberer Gesteinskörnung ließe sich sowohl Festigkeit als auch Elastizität noch zielgerichteter steuern. Die ökologischen Vorteile von Bio-Beton sind in der Klimabilanz herausragend. Der Prozess der mikrobiell induzierten Carbonatbildung ist CO2-negativ, da CO2 in Form von Calciumcarbonat stabil gebunden wird und nicht wie bei der Kalkherstellung freigesetzt wird. Die Nutzung von erneuerbaren Energien und zirkulären Rohstoffkreisläufen für die Herstellung der anderen Komponenten des Bio-Betons verspricht darüber hinaus eine echte CO2-Neutralität. Ein wichtiger Aspekt ist jedoch die Energie- und Emissionsbilanz der Urea-Produktion, weshalb Abfallwirtschaftskonzepte einschließlich der Verwendung von Urin näher untersucht werden müssen, um den Gesamtkontext nachhaltig zu gestalten.

Auch Herausforderungen im Umgang mit den Abwasserlösungen treten auf. Insbesondere der enthaltene Ammonium- und Chloridgehalt kann Umweltprobleme verursachen. Zum Glück bieten sich mehrere Lösungsansätze an: Entweder durch Einsatz alternativer Calciumquellen, durch Rückgewinnung und Recycling der Effluente oder Nutzung der Nebenprodukte in anderen industriellen Prozessen, etwa der Düngemittelherstellung. Ein gesamtheitliches Material- und Prozessdesign ist daher entscheidend, um den ökologischen Fußabdruck der gesamten Lieferkette zu minimieren. Im Hinblick auf die Baustofftechnik ist auch die Verstärkung von Bio-Beton eine wichtige Fragestellung.

Da Calciumchlorid als Calciumquelle korrosive Einflüsse auf Stahl bewirken kann, sind korrosionsresistente Alternativen wie vorgespannte Basaltfasern vielversprechende Optionen für die Bewehrung. Die Kombination aus CO2-neutralem Matrixmaterial und nachhaltiger Verstärkung zielt auf langlebige, sichere und ökologische Bauteile. Die Herstellung von Bio-Beton eröffnet dank der präzisen Steuerbarkeit im Rahmen der Druckinjektion ideale Voraussetzungen für eine industrielle Vorfertigung. Standardisierte Fertigbauteile könnten so nachhaltig und in hoher Qualität produziert werden, was dem wachsenden Bedarf an ökologischen Baustofflösungen entgegenkommt. Für eine großflächige Anwendung sind weitere Entwicklungen in der Materialdimensionalität sowie der Integration maschineller Kompaktierung und automatisierter Prozessabläufe notwendig.

Zusammenfassend lässt sich festhalten, dass der neuartige Bio-Beton unter Verwendung von ureaseaktivem Calciumcarbonatpulver, optimierter Kornzusammensetzung und einem automatisierten Stop-Flow-Injektionsverfahren eine bahnbrechende Entwicklung darstellt. Mit druckfesten und homogenen Bauteilen, die konventionellen Beton in Teilen konkurrenzfähig sind, eröffnet sich ein nachhaltiger Weg für CO2-neutrale und ressourcenschonende Bauweisen. Die Kombination aus technologischer Innovation und ökologischem Anspruch macht Bio-Beton zu einem Schlüsselwerkstoff der Zukunft im nachhaltigen Bauen.