Die Bauindustrie steht vor einer enormen Herausforderung: Die immense Menge an CO2-Emissionen, die durch die Produktion von Portlandzement entsteht, trägt erheblich zum Klimawandel bei. Rund sieben bis acht Prozent der weltweiten Kohlendioxidemissionen lassen sich allein auf die Zementherstellung zurückführen. Trotz Bemühungen, die Energiequelle zu erneuern und alternative Zuschlagstoffe einzusetzen, bleiben prozessbedingte Emissionen unvermeidbar. Genau hier setzt Bio-Beton an, der dank mikrobiell induzierter Calciumcarbonat-Ausscheidung (MICP) eine revolutionäre, CO2-neutrale oder sogar CO2-negative Baustoffalternative darstellt. Seine Herstellung und Anwendung bergen enormes Potenzial, um ökologische Baustandards zu verändern und maßgeblich zum Klimaschutz beizutragen.

Dabei gelingt es Forschern, mittlerweile beeindruckende Druckfestigkeiten zu erzielen, die konventionellem Beton zunehmend Konkurrenz machen können. Die grundlegende Idee hinter Bio-Beton besteht darin, natürliche Bakterien einzusetzen, um Calciumcarbonat als Bindemittel in einem Aggregatgemisch auszuscheiden. Die ureaseaktive Mikrobiologie hydrolysiert Harnstoff, wodurch lokal Kalkkristalle wachsen, die das Material verbinden. Während bei herkömmlichem Beton der Zement das Bindemittel ist und bei seiner Herstellung erhebliche Mengen CO2 freisetzen, erfolgt bei Bio-Beton die Festigung ohne CO2-Emissionen, da der Kohlenstoff im Kalk gebunden wird. Dies macht Bio-Beton zu einer echten Innovation im Sinne der Kreislaufwirtschaft und nachhaltigen Baustoffentwicklung.

Eines der größten technischen Herausforderungen des Bio-Betons galt lange Zeit der Erreichung ausreichender Druckfestigkeit in größeren Bauteilen. Kleine Proben zeigten teils vielversprechende Werte, doch das gleichmäßige Verfestigen über größere Dicken blieb schwierig, da die Biomineralisation technisch anspruchsvoll kontrolliert werden muss. Ein zentraler Durchbruch wurde mit dem Einsatz von ureaseaktivem Calciumcarbonat-Pulver (UACP) erzielt, wodurch die herkömmliche Verwendung lebender Bakterien ersetzt wird. Das UACP erzielt eine höhere und länger anhaltende Ureaseaktivität, wodurch eine homogenere Kristallbildung begünstigt wird. Zudem bewirkt das Pulver eine bessere Retention im Material, im Gegensatz zum oft ausgewaschenen Bakterienschlamm.

Entscheidend für die Optimierung der Festigkeit ist die Packdichte der Zuschlagstoffe. Ein homogen verteilter und maximal verdichteter Sandmix mit optimal abgestuften Korngrößen setzt die Grundlage, um den Hohlraum für die Kalkproduktion gering zu halten und dennoch eine ausreichende Durchlässigkeit für die Zufuhr der Nährlösung zu gewährleisten. Die Mischung wird vor der Biomineralisation sorgfältig verdichtet, um schon im Rohzustand eine hohe Ausgangsdichte zu erzeugen. Die Auswahl und Mischung von Quarzsandfraktionen unterschiedlicher Körnung ergibt so einen idealen Kornverband, der letztlich die mechanische Grundlage des Bio-Betons bildet. Um die Kalkbildung im Material zu steuern, wird eine automatisierte Druckinjektion eingesetzt.

Das Verfahren arbeitet mit einem Stop-Flow-Konzept, bei dem die Zufuhr der Mineralisationlösung in Intervallen erfolgt und dabei der Druck so eingestellt wird, dass die Nährstoffe gleichmäßig und in ausreichendem Maß in das tiefere Material eindringen. Dieses Verfahren verhindert, dass Kalk an der Einlassstelle frühzeitig ausfällt und so einen Verschluss verursacht, der die Tiefe der Betonierung begrenzt. Durch präzise Regeln der Druckstufen und der Zeitintervalle kann ein homogenes und tiefes Kristallwachstum gefördert werden. Die Kombination dieser Methoden ermöglichte es, Bio-Beton mit einer Höhe von 140 Millimetern herzustellen, der Druckfestigkeiten von mehr als 50 Megapascal erreicht. Diese Werte liegen im Bereich von handelsüblichem, tragfähigem Beton und eröffnen damit neue Perspektiven für die industrielle Herstellung von vorgefertigten Bauelementen aus Bio-Beton.

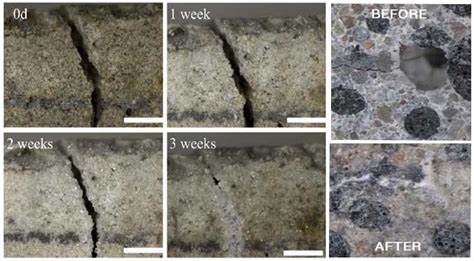

Aufgrund der geringeren Dichte des Materials und des doch etwas niedrigeren Elastizitätsmoduls im Vergleich zu Zementbeton, ergibt sich zudem das Potenzial für Leichtbaustrukturen mit innovativen Einsatzmöglichkeiten. Die mikroskopische Analyse der Proben zeigt, dass der Kalk vor allem an den Kontaktflächen zwischen den Sandkörnern wächst und dabei eine etwa zwanzig Mikrometer dicke Schicht bildet. Über diese Schicht hinaus wird die biomineralische Brückenbildung für die mechanische Festigkeit verantwortlich gemacht. Die Verteilung ist aufgrund der Druckinjektion sehr homogen, was die hohe und gleichmäßige Druckfestigkeit erklärt. Kleinere Unregelmäßigkeiten in der Mikrostruktur resultieren aus den natürlichen Heterogenitäten des Sandes und einer gewissen Orientierungsanisotropie bei der Verdichtung.

Da Bio-Beton nicht auf Portlandzement basiert, reduziert er nicht nur die CO2-Emissionen während der Herstellung, sondern bindet zusätzlich klimarelevantes Kohlendioxid in Form von Kalziumkarbonat. Dies positioniert Bio-Beton als ein sehr attraktives Material im Hinblick auf globale Klimaziele. Dennoch bleiben wichtige Herausforderungen zu meistern. Die Produktion des industriellen Harnstoffs, einer Hauptkomponente der Nährlösung, ist energieintensiv und stellt eine bedeutende CO2-Quelle dar. Forschungen versuchen deshalb, Alternativen wie zum Beispiel die Nutzung von menschlichem Urin einzusetzen, der als Reststoff ebenfalls reich an Harnstoff ist.

Auch die Rückgewinnung und Wiederverwertung von Ammonium und anderen Reaktionsprodukten aus den Auslaufmedien wird angestrebt, um eine geschlossene, nachhaltige Wertschöpfungskette zu ermöglichen. Bei der praktischen Anwendung von Bio-Beton spielt auch die Kombination mit Verstärkungsmaterialien eine Rolle. Die Verwendung von herkömmlichen Stahlbewehrungen ist wegen der Korrosionsgefahr bei der Zugabe von Calciumchlorid als Calciumquelle eingeschränkt. Daher werden verstärkt nichtmetallische Alternativen wie Basaltfasern untersucht, die korrosionsresistent und kompatibel mit der Biomineralisation sind. Aus technologischer Sicht kommt der Weiterentwicklung der Verdichtungsverfahren eine wichtige Bedeutung zu.

Während die hydraulische Pressung in Laborversuchen sehr gute Ergebnisse zeigt, sind für die industrielle Praxis praktikablere Verdichtungsmethoden gefragt. Mögliche Ansätze sind die Kombination von Stampfen und Vibrationsverdichtung, um eine sehr dichte Packung bei gleichzeitig effizienter Verarbeitung zu erreichen. Die Anisotropie der Eigenschaften lässt zudem darauf schließen, dass Verbesserungen im Verdichtungsverfahren die mechanische Homogenität weiter steigern könnten. Die Herstellung von Bio-Beton in standardisierten Formen und Größen eignet sich besonders gut für die Produktion vorgefertigter Bauelemente. Das automatisierte Druckinjektionssystem stellt dabei sicher, dass die Biomineralisation kontrolliert abläuft und das Material durchgehend hohe Festigkeiten erreicht.

Dieser Produktionsansatz schafft zudem neue Planungs- und Konstruktionsfreiheiten, da Bauteile mit komplexen Geometrien durch gezielte Gestaltung des Agglomerats und des Inkubationsprozesses realisiert werden können. Neben der Umweltbilanz und den mechanischen Eigenschaften des Materials spielt auch die Wirtschaftlichkeit eine wichtige Rolle. Die Reduktion der Menge an teurer biomineralischer Substanz durch optimierte Zuschlagskombinationen führt zu Kosteneinsparungen. Das UACP kann zudem längerfristig gelagert werden und bietet im Vergleich zu lebenden Bakterien eine vereinfachte Handhabung und höhere Prozesssicherheit. Der Wissenschafts- und Forschungsstand zeigt, dass Bio-Beton mehr als nur ein futuristisches Konzept ist – er steht kurz davor, als praktikable Alternative im Bauwesen etabliert zu werden.

Die Synergie aus biotechnologischen Innovationen, Materialwissenschaft und Ingenieurwesen erlaubt den Einsatz von nachhaltigen Baustoffen ohne Kompromisse bei der Qualität. Damit könnte Bio-Beton einen bedeutenden Teil zur Erreichung einer klimaneutralen Bauindustrie leisten. Zusammenfassend steht Hochfester Bio-Beton heute als realisierbare Innovation für umweltfreundliche Bauelemente bereit. Die Kombination aus ureaseaktivem Calciumcarbonat-Pulver, optimalem Zuschlagsmix und automatisierter Druckinjektion sorgt für eine bisher unerreichte Druckfestigkeit und Homogenität. Die potentielle CO2-Neutralität, gekoppelt mit hochwertigen mechanischen Eigenschaften, macht Bio-Beton zu einem vielversprechenden Baustoff für die Zukunft.

Neben weiteren Forschungen zur Rohstoffeffizienz, Prozesssteuerung und Skalierung wird die praktische Umsetzung in industriellen Kontexten zunehmend greifbar – was nachhaltige, belastbare und innovative Baustoffe für moderne Architektur möglich macht.