In der modernen Bauindustrie ist Beton nach wie vor einer der wichtigsten Baustoffe. Jedoch steht die konventionelle Zementherstellung wegen ihres hohen CO2-Ausstoßes zunehmend in der Kritik. Portlandzement ist für etwa sieben bis acht Prozent der globalen CO2-Emissionen verantwortlich, was die Suche nach umweltfreundlicheren Alternativen zwingend macht. Eine vielversprechende Lösung hierfür ist der sogenannte Bio-Beton. Im Gegensatz zu regulärem Beton beruht Bio-Beton auf einem biologisch gesteuerten Prozess, der mikrobiell induzierte Calciumcarbonat-Präzipitation (MICP) nutzt, um Materialien zu verfestigen.

Dabei entstehen calciumcarbonathaltige Bindemittel, die als umweltfreundliche Alternative fungieren und zudem ohne die emissionsintensive Kalkstein-Kalkung auskommen. Der Prozess der mikrobiell induzierten Calciumcarbonat-Präzipitation stützt sich auf spezielle urease-aktive Mikroorganismen, die im ersten Schritt Harnstoff enzymatisch in Ammonium und Carbonationen spalten. Diese chemischen Reaktionen erhöhen den pH-Wert und fördern schließlich die Ausfällung von Calciumcarbonat. Im Bio-Beton sammeln sich die so gebildeten Calciumcarbonatkristalle zwischen und um die Zuschlagstoffe und vernetzen diese miteinander. Dies sorgt für eine hohe Festigkeit des entstandenen Materials.

Besonders vielversprechend ist dabei die Verwendung von urease-aktivem Calciumcarbonatpulver (UACP) anstelle von lebenden Bakterienzellen. Dieses Pulver besitzt die ureaseaktive Komponente und dient als stabiler sowie lagerfähiger Baustoff, der biologische Prozesse kontrolliert und reproduzierbare Resultate ermöglicht. Die Umwandlung der reaktiven Bakteriensuspension in das Pulverformat bietet zudem logistische Vorteile und reduziert das Risiko eines Kontrollverlusts während der Cementation. Die Optimierung der Zuschlagstoffzusammensetzung spielt eine entscheidende Rolle für die Leistungsfähigkeit von Bio-Beton. Durch die Herstellung eines gut abgestimmten Kornverteilungsmixes gelingt es, die Packungsdichte der Mineralkörnung zu maximieren, was wiederum die Hohlräume minimiert und die Verteilung des Calciumcarbonats verbessert.

Die Kompaktierung der Mischung erfolgt in mehreren Schichten bei kontrolliertem hohem Druck, damit eine gleichmäßige Anordnung und hohe Dichte erreicht werden. Solche Maßnahmen führen zu einer wesentlichen Verbesserung der mechanischen Eigenschaften, besonders der Druckfestigkeit des Endprodukts. Eine weitere technische Herausforderung bestand in der effizienten Verteilung der Zementationslösung, die aus Calcium- und Harnstoffverbindungen besteht, innerhalb des verdichteten Gemischs. Um eine ausreichend tiefe und homogone Verfestigung zu erreichen, kommt eine automatisierte druckbasierte Injektionsmethode zum Einsatz. Dabei wird die Lösung in periodischen Intervallen unter kontrolliertem Druck in die Formwerksmasse injiziert, um die kontinuierliche Biomineralisierung zu fördern und Verstopfungen durch lokale Ablagerungen zu vermeiden.

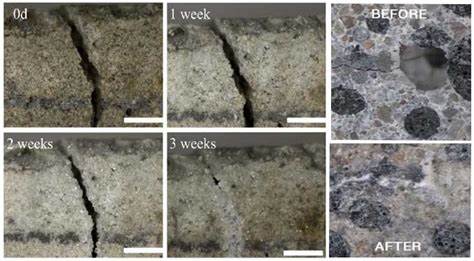

Dieses sogenannte Stop-Flow-Verfahren erlaubt auch die Anpassung von Druck und Zyklenanzahl, um optimale Bedingungen für eine gleichmäßige und tiefgreifende Zementation zu schaffen. Durch diese Kombination aus UACP, hochoptimierter Kornmischung sowie präziser Steuerung der Injektionsprozesse konnte erstmals eine Kombination aus hoher Druckfestigkeit und beachtlicher Zementationstiefe erzielt werden. Messungen zeigten, dass bei einem aggregatbezogenen Porositätsfaktor von etwa 0,34 Druckfestigkeitswerte von über 50 Megapascal (MPa) erreicht werden konnten, was die Anforderungen für zahlreiche tragende Bauelemente erfüllt oder sogar übertrifft. Die erzielte Zementationstiefe von bis zu 140 Millimetern innerhalb der getesteten Probekörper verdeutlicht die Möglichkeit, größere Bauteile mit dieser Technologie herzustellen. Die Struktur des Bio-Betons zeigt ein kristallines Calciumcarbonatnetz, das Quarzsandkörner miteinander verbindet.

Umweltmikroskopische Analysen bestätigten, dass sich die Ausfällung kontrolliert an den Korngrenzen und innerhalb der Porenräume etabliert, wodurch eine hohe mechanische Stabilität eintritt. Noch interessanter ist die Tatsache, dass der Bio-Beton eine anisotrope Struktur aufweist, ähnlich natürlichen Sandsteinen, mit geringfügig unterschiedlichen physikalischen Eigenschaften entlang der Setzrichtung der Körner. Dies gibt Hinweise auf Möglichkeiten zur Weiterentwicklung und Optimierung der Kompaktierungstechniken. Neben den hervorragenden mechanischen Eigenschaften punktet Bio-Beton mit seinem deutlich reduzierten CO2-Fußabdruck. Während herkömmlicher Beton im Herstellungsprozess erhebliche Mengen CO2 freisetzt, speichert die Biomineralisierung das CO2 in Form von Calciumcarbonat.

Dies macht den Baustoff potenziell CO2-neutral oder sogar CO2-negativ. Dennoch sind Aspekte wie die Herkunft und Herstellung von Harnstoff sowie Umwelteinflüsse durch ammoniumhaltige Abwässer bei großflächiger Anwendung zu beachten. Entwicklungsschritte wie der Einsatz von recyceltem Harnstoff oder Umwelttechnologien zur Rückgewinnung von Nebenprodukten können den ökologischen Fußabdruck zusätzlich verringern. Darüber hinaus bietet Bio-Beton durch seine Formbarkeit weitere Vorteile. Durch einfache Anpassung der Formwerke lassen sich vorgefertigte Bauelemente mit vielfältigen Geometrien herstellen, die in Kombination mit entsprechenden Bewehrungen selbst tragenden Anforderungen gerecht werden können.

Die Kombination von biologisch gesteuerter Mineralisation mit klassischen Verstärkungsmethoden, beispielsweise durch glasfaserverstärkte Kunststoffe, eröffnet neue Perspektiven für langlebige und widerstandsfähige Gebäude. Ein weiterer Pluspunkt ist die mögliche Anwendung vielseitiger Zuschlagstoffe. Während im aktuellen Forschungsstand die Kombination mehrerer Sandfraktionen mit definierten Korngrößenbreichen verwendet wurde, sind zukünftige Forschungen darauf ausgerichtet, auch gröbere Aggregate und mineralische Feinanteile zu integrieren. Dies könnte die mechanischen Eigenschaften weiter verbessern und die Anpassungsfähigkeit sowie das Anwendungsspektrum von Bio-Beton ausweiten. Trotz der Fortschritte gibt es jedoch auch Herausforderungen.

Die Skalierung der Produktion, um industrielle Mengen herzustellen, erfordert verlässliche und effiziente Systeme zur Steuerung der Biomineralisation. Zudem sind standardisierte Prüfverfahren für Bio-Beton erforderlich, um die Materialeigenschaften zu definieren und mögliche Normen ableiten zu können. Auch Fragen der Langzeitbeständigkeit bei unterschiedlichen Umwelteinflüssen sind noch zu klären, um Sicherheit und Gebäudeintegrität zu gewährleisten. Innovative Labor- und Feldversuche liefern erste überzeugende Ergebnisse, dass Bio-Beton in Zukunft herkömmlichen Beton in vielen Anwendungen ergänzen oder teilweise ersetzen könnte. Besonders im Bereich von vorgefertigten tragenden Bauelementen, die unter kontrollierten Bedingungen hergestellt werden, zeigen sich die größten Chancen.

Die zunehmende Nachfrage nach nachhaltigen Baustoffen, gekoppelt mit den Möglichkeiten der modernen Biotechnologie, fördert die Weiterentwicklung dieser umweltfreundlichen Betonalternative. Zusammenfassend bietet Bio-Beton eine nachhaltige Lösung zur Reduktion von CO2-Emissionen im Bauwesen, ohne auf die erforderliche Festigkeit und Belastbarkeit zu verzichten. Die Kombination aus mikrobieller Aktivität zur Calciumcarbonatbildung, optimierter Zuschlagstoffpackung und kontrollierter Zementationslösung gewährleistet mechanisch belastbare Bauelemente mit überzeugender Tiefe der Verfestigung. Die technologische Reife dieser Methode entwickelt sich stetig weiter, um den Anforderungen industrieller Anwendungen gerecht zu werden und zeigt großes Potenzial, die Bauindustrie grüner und zukunftsfähiger zu gestalten.