Die Suche nach innovativen Materialien, die sowohl extrem leicht als auch äußerst stabil sind, prägt seit Jahren die Wissenschaft. Angesichts der wachsenden Umweltbelastungen durch herkömmliche Stahl- und Eisenherstellung rückt die Entwicklung nachhaltiger und leistungsfähiger Werkstoffe immer stärker in den Fokus. Ein jüngster Durchbruch von Forschern der Universität Toronto weckt nun Hoffnung, den Materialsektor grundlegend zu verändern. Mithilfe von 3D-Nano-Druck und maschinellem Lernen haben sie ein nano-architektonisches Material geschaffen, das die Festigkeit von Stahl aufweist, dabei aber leichter als Styropor ist. Dieses innovative Material steht stellvertretend für den nächsten Schritt in der Materialwissenschaft und könnte vielfältige Anwendungen in der Industrie, Luftfahrt und darüber hinaus finden.

Der traditionelle Stahlsektor hat weltweit einen enormen Einfluss auf Umwelt und Ressourcenverbrauch. Pro Jahr werden rund 1.881 Millionen Tonnen Stahl produziert, wobei die Herstellung energie- und wasserkonsumintensiv ist und etwa sieben Prozent der globalen Treibhausgasemissionen verursacht. Dieses hohe Umweltprofil macht die Suche nach alternativen Materialien umso dringlicher. Nano-architektonische Materialien – sogenannte Nanolattices – sind dabei ein vielversprechender Ansatz.

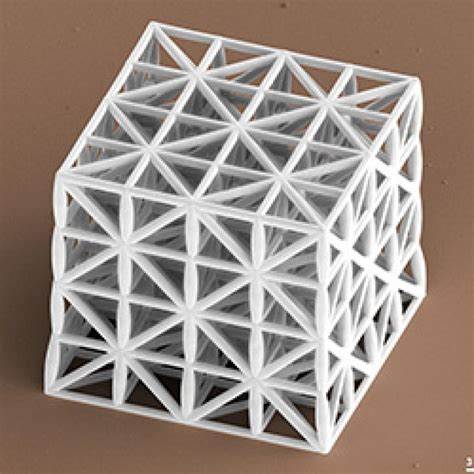

Diese bestehen aus winzigen, nanoskaligen Strukturen, deren Einheiten zwischen 1 und 100 Nanometer groß sind. Durch ihre komplexe, dreidimensionale Anordnung vereinen sie geringes Gewicht mit hervorragender Festigkeit und nützlichen elektrischen sowie thermischen Eigenschaften.Das Hauptproblem bisheriger Nanolattice-Designs liegt in ihrer typisch geometrischen Struktur. Klassische Formen wie Dreiecke oder Quadrate erzeugen an den Verbindungspunkten Spannungsmaxima, die Materialbrüche begünstigen, insbesondere bei Skalierung auf größere Bauteile. Um diese Schwachstellen zu überwinden, setzten die Forscher auf maschinelles Lernen – eine Technologie, die insbesondere bei der intelligenten Erzeugung und Optimierung von Strukturen enorme Fortschritte ermöglicht.

Ein von ihnen entwickelter bayesscher Optimierungsalgorithmus analysierte zahlreiche Geometrievarianten, wobei stets die bestmögliche Kombination von Festigkeit und Gewicht untersucht wurde. Dabei lernte der Algorithmus selbstständig, welche Formänderungen Stresskonzentrationen minimieren und somit die Belastbarkeit steigern.Als Materialbasis wählten die Wissenschaftler Kohlenstoff-Einheiten, die mittels hochpräzisem 3D-Nano-Druck gefertigt wurden. Heraus kam eine neuartige Nanolattice-Struktur, die mit beeindruckenden mechanischen Eigenschaften aufwartet: Sie erreicht eine Belastbarkeit von 2,03 Megapascal pro Kubikmeter pro Kilogramm – dies entspricht ungefähr dem Druck, der ausgeübt wird, wenn ein 2.000 Kilogramm schweres Auto auf eine einzelne Getränkedose gestellt wird.

Damit erreicht das Material das Festigkeitsniveau von Stahl bei gleichzeitiger Leichtigkeit von Styropor, was zuvor so nicht vorstellbar war.Die Erforschung steht zwar noch am Anfang und es können derzeit lediglich einige Kubikmillimeter des Materials produziert werden. Doch die Entwicklungen im Bereich des 3D-Drucks sind rasant. Die Druckgeschwindigkeiten haben sich alle paar Jahre um den Faktor 100 bis 1.000 erhöht, was auf eine nahe Zukunft hindeutet, in der größere Bauteile für den industriellen Einsatz hergestellt werden können.

Besonders die Anwendungsmöglichkeiten im Luftfahrtbereich sind vielversprechend. Dort würde eine Gewichtsersparnis von einem Kilogramm am Flugzeug durch den Einsatz des Nano-3D-gedruckten Materials zu einer Kraftstoffeinsparung von bis zu 80 Litern pro Jahr führen – eine erhebliche ökologische und ökonomische Wirkung angesichts der Schadstoffemissionen, die mit der Verbrennung von Flugbenzin einhergehen. Pro Liter Flugbenzin entstehen über drei Kilogramm CO2, was die klimarelevante Bedeutung dieses Materials zusätzlich unterstreicht.Neben der Luftfahrt sind auch andere Sektoren wie Automobilbau, Hubschraubertechnik oder sogar Raumfahrt von Interesse. Der Schritt von der Nanoebene zur kommerziellen Herstellung großer Bauteile gilt als eine der nächsten großen Herausforderungen.

Die Forscher fokussieren sich daher auf die Skalierbarkeit der Drucktechnologien und darauf, neue Designs zu entwickeln, welche gleichzeitig niedrige Dichte und hohe mechanische Stabilität aufweisen. Langfristig könnte diese Kombination aus intelligentem Design und präziser Fertigung zu einer neuen Generation von Werkstoffen führen, die nicht nur effizienter, sondern auch umweltschonender sind als traditionelle Metalle.Dieses Projekt markiert einen Meilenstein in der Anwendung von künstlicher Intelligenz im Bereich der Materialwissenschaft. Die Optimierung von Nanolattices durch maschinelles Lernen zeigte, dass Algorithmen nicht nur bestehende Designs verbessern, sondern eine Vielzahl neuartiger Strukturvarianten vorschlagen können, die menschlichen Entwürfen überlegen sind. Die Fähigkeit, wahre Innovationen durch Datenanalyse und Simulation zu finden, ebnet den Weg für weitere bahnbrechende Fortschritte bei High-Performance-Materialien.