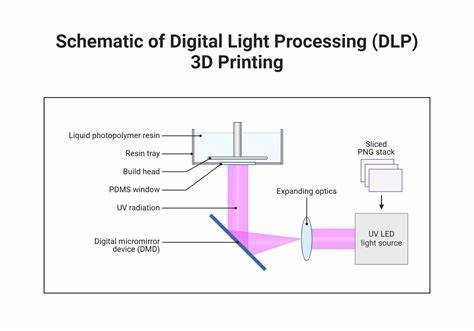

Die digitale Lichtverarbeitung (Digital Light Processing, DLP) setzt neue Maßstäbe im Bereich des 3D-Drucks, insbesondere bei der Herstellung flexibler Geräte. Als eine Form der vatbasierten Polymerisation nutzt DLP einen digitalen Projektor, der zweidimensionale Lichtmuster auf einen flüssigen, lichtempfindlichen Harz belichtet. Durch schichtweise Aushärtung entstehen hochpräzise, komplexe Strukturen mit Mikromerkmalen, die mit herkömmlichen Fertigungsverfahren nur schwer oder gar nicht realisierbar sind. Diese Technologie findet zunehmend Eingang in die Produktion flexibler elektronischer Bauteile, die für Anwendungen in der Medizintechnik, Robotik und tragbaren Geräten von zentraler Bedeutung sind. Flexibilität in der Technik ist heute gefragter denn je: Geräte sollen sich an die Form des menschlichen Körpers anpassen, Bewegungen nachahmen oder in dynamischen Umgebungen ihre Funktion zuverlässig erfüllen.

Konventionelle Produktionsmethoden wie Gießen, Stempeln oder Lithografie stoßen dabei oft an Grenzen, insbesondere wenn komplexe Geometrien, maßgeschneiderte Eigenschaften und Multifunktionalität gefragt sind. DLP-3D-Druck eröffnet als schnell und detailgenau arbeitendes Verfahren eine neue Dimension für die Herstellung flexibler Bauteile mit maßgeschneiderten Materialeigenschaften und hochentwickelten Funktionen. Der Kernvorteil von DLP liegt in seiner Fähigkeit, hochaufgelöste Strukturen mit einer Schichtdicke von bis zu einem Mikrometer zu fertigen, was die Präzision und Oberflächenqualität maßgeblich verbessert. Gleichzeitig ermöglicht die Verwendung eines projektorbasierten Systems gegenüber der herkömmlichen punktweisen Aushärtung durch Laser eine nahezu revolutionäre Erhöhung der Druckgeschwindigkeit. Dies bedeutet, dass auch größere oder komplexe Bauteile in deutlich kürzerer Zeit produziert werden können.

Ein weiterer entscheidender Faktor ist die Vielfalt der mit DLP kompatiblen Materialien. Von flexiblen Hydrogelen und Elastomeren über ionische Gele bis hin zu metallischen und keramischen Komponenten erlaubt die Technologie die Integration unterschiedlicher funktionaler Stoffe. Dadurch entstehen Geräte mit variabler Steifigkeit, Leitfähigkeit oder sogar biokompatiblen Eigenschaften – Aspekte, die in Bereichen wie tragbarer Sensorik oder implantierbaren medizinischen Elementen essenziell sind. Ein besonders spannendes Anwendungsfeld sind weiche Aktuatoren. Diese künstlichen Muskeln sind in der Lage, durch äußere Reize wie Druck, Wärme oder elektrische Felder mechanische Bewegungen auszuführen.

Mit DLP lassen sich pneumatische Aktuatoren herstellen, die dank variabler Steifigkeit gezielte Bewegungen – von Biegen über Drehungen bis hin zu Strecken – präzise realisieren. Durch grayscale-DLP-Methoden kann die Steifigkeit innerhalb eines Bauteils durch kontrollierte Belichtungsintensität variiert werden, was vielfältige Bewegungsmuster ermöglicht. Die Kombination verschiedener Materialien in einem Aktuator erweitert die Funktionalität zusätzlich: So lassen sich etwa Dehnungssensoren direkt in die Struktur integrieren, die die Bewegung überwachen und Rückmeldungen liefern. Liquid Crystal Elastomers (LCE) sind ein weiterer wegweisender Werkstoff, der dank DLP in hoher Auflösung gedruckt werden kann und Muskelähnliche Bewegungskräfte erzeugt. Durch spezielle Ausrichtungsverfahren während des Drucks lassen sich die mikroskopisch orientierten Kristallstrukturen steuern, was zu programmierbaren Formänderungen unter thermischen oder lichtbasierten Reizen führt.

Solche Aktuatoren zeigen großes Potenzial für den Einsatz in der Robotik sowie bei medizinischen Anwendungen, die eine sanfte und adaptive Wechselwirkung mit biologischen Geweben verlangen. Neben Aktuatoren stehen flexible Sensoren als integraler Bestandteil moderner, intelligenter Systeme im Fokus. Diese Sensoren erfassen mechanische, elektrische oder chemische Veränderungen und dienen als Schnittstelle zur Umwelt oder zum Nutzer. Speziell resistive und kapazitive Sensoren profitieren vom hochpräzisen Schichtaufbau des DLP-Drucks, der fein abgestimmte Mikrostrukturen und komplexe Designs ermöglicht, die sowohl die Empfindlichkeit als auch die Zuverlässigkeit der Sensorik steigern. Durch die Verwendung leitfähiger Hydrogels, Ionogele oder leitfähiger Elastomerkomposite werden hochflexible, dehnbare Sensoren realisiert, welche sich eng an unregelmäßige Oberflächen anpassen – ein unerlässliches Merkmal für tragbare Gesundheitsüberwachung oder robotergestützte Haptik.

Innovative Materialien wie selbstheilende Hydrogelkomposite erweitern dabei die Lebensdauer und Vielseitigkeit. Auch die Integration von leitfähigen Flüssigmetallen in 3D-gedruckte Strukturen eröffnet neue Möglichkeiten, insbesondere für flexible Elektroden mit ausgezeichneter Leitfähigkeit und Elastizität, die für elektrographische Diagnosen oder Touch-Schnittstellen prädestiniert sind. Im Energiesektor bieten DLP-gedruckte Nanogeneratoren und Superkondensatoren flexible und effiziente Lösungen für die Energieversorgung tragbarer Geräte. Die komplexen Oberflächenmikrostrukturen der Triboelektrischen Nanogeneratoren (TENG), die vollständig per DLP gefertigt werden können, optimieren die Ladungserzeugung und somit die Energiegewinnung aus alltäglichen Bewegungen. Ebenfalls können piezoelektrische Nanogeneratoren in ergonomischen, mit spezieller Geometrie versehenen Strukturen hergestellt werden, die Energie auch bei Biegebeanspruchung zuverlässig gewinnen.

Flexible Superkondensatoren, gefertigt mit 3D-gedruckten porösen Elektroden, profitieren von der individuellen Strukturierung durch DLP. Diese ermöglicht verbesserte Ionentransportwege und somit höhere Kapazität und Lebensdauer. Gleichzeitig kann die Miniaturisierung vorangetrieben werden, wodurch kompakte Energiequellen entstehen, die sich nahtlos in Wearables integrieren lassen. Trotz großer Fortschritte gibt es noch Herausforderungen, die den breiten industriellen Einsatz der DLP-Technologie bei flexiblen Geräten hemmen. Die begrenzte Auswahl an photocurablen, hochflexiblen und biokompatiblen Werkstoffen erfordert intensive Forschung und Entwicklung.

Weiterhin ist die Standardisierung von Druckprozessen und Materialeigenschaften notwendig, um reproduzierbare Qualität und Geräteleistung zu gewährleisten. Zukunftsträchtige Entwicklungen umfassen neben der Materialinnovation auch die Kombination von DLP mit anderen 3D-Druckverfahren und Fertigungstechnologien. So könnten hybride Ansätze die Vorteile verschiedener Methoden bündeln und komplexe, multifunktionale Geräte mit verbesserten Eigenschaften hervorbringen. Abschließend zeigt sich, dass die digitale Lichtverarbeitung im 3D-Druck flexible Geräte mit bisher unerreichter Präzision, Geschwindigkeit und Anpassungsfähigkeit ermöglicht. Die Verbindung aus Materialinnovation und intelligenter Strukturierung ebnet den Weg für smarte Aktuatoren, empfindliche Sensoren und effiziente Energiesysteme, die Schlüsselkomponenten für die nächste Generation flexibler Elektronik darstellen.

Mit fortschreitender technischer Entwicklung wird DLP-3D-Druck einen wesentlichen Beitrag zur Individualisierung, Leistungssteigerung und nachhaltigen Fertigung flexibler Geräte leisten und so zahlreiche zukünftige Anwendungen in Medizin, Robotik und Wearables nachhaltig prägen.