In der modernen Bauindustrie zählt Beton zu den wohl wichtigsten Baustoffen weltweit. Seine Vielseitigkeit, hohe Druckfestigkeit und Wirtschaftlichkeit haben ihn zur ersten Wahl für Tragwerke und Infrastrukturprojekte gemacht. Trotz dieser Vorteile bringt die Herstellung konventioneller Portlandzement-basierten Betons enorme Umweltprobleme mit sich. Insbesondere die CO2-Emissionen, die durch die Zementherstellung entstehen, tragen maßgeblich zum globalen Klimawandel bei. Die Zementindustrie ist für rund 7 bis 8 Prozent der weltweiten CO2-Emissionen verantwortlich.

Die Entstehung dieser Emissionen ist dabei nicht nur auf den Energieverbrauch zurückzuführen, sondern vor allem auf den Prozess der Kalksteinverkohlung (Calcination), bei dem Kohlendioxid freigesetzt wird. Deshalb suchen Forschende nach innovativen Alternativen, die Baustoffe mit ähnlicher oder besserer Leistungsfähigkeit erzeugen, jedoch mit geringerem ökologischem Fußabdruck. Eine vielversprechende Innovation ist der sogenannte Bio-Beton, der auf dem Prinzip der mikrobiell induzierten Calciumcarbonatfällung (MICP) basiert. Im Mittelpunkt dieses Verfahrens steht die Nutzung von Mikroorganismen, meistens ureaseaktive Bakterien wie Sporosarcina pasteurii, die durch enzymatische Prozesse Calciumcarbonat (CaCO3) als Bindemittel zwischen Gesteinskörnungen ausschütten. Diese von den Mikroben produzierte Mineralschicht verfestigt das Material nachhaltig und bietet eine organisch-mineralische Alternative zu herkömmlichem Zement.

Das Grundprinzip von Bio-Beton beruht auf einer Reihe chemischer Reaktionen. Die ureaseaktive Bakterie hydrolysiert Urea und erzeugt dadurch Kohlenstoffate sowie Hydroxidionen, was einen Anstieg des pH-Werts im System bewirkt. Damit werden die Voraussetzungen geschaffen, dass Calciumionen mit Carbonationen zu Calciumcarbonat ausfallen. Anders als chemisch erzeugtes Calciumcarbonat bindet die MICP Methode durch die biologische Kontrolle den Kohlenstoff effektiv im Mineral und erzeugt so einen potenziell CO2-negativen Baustoff. Dabei entstehen keine prozessbedingten CO2-Emissionen, und sogar atmosphärisches CO2 kann in Form von Carbonat gebunden werden.

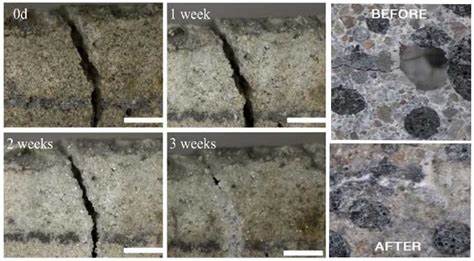

Die größte Herausforderung bei der Herstellung von Bio-Beton lag bisher darin, die Druckfestigkeit und die Bauteiltiefe mit den Anforderungen konventionellen Betons zu vereinen. Traditionelle MICP-Verfahren erreichten oft nur geringe Festigkeiten von wenigen Megapascal und begrenzte Dicken der verfestigten Schichten. Durch innovative Forschung konnten jüngst enorme Fortschritte erzielt werden. Die Verwendung von ureaseaktiven Calciumcarbonatpulvern (UACP) anstelle freier Bakterienzellen erhöht die Effizienz und Stabilität der Biomineralisierung erheblich. Da die Bakterien in das Calciumcarbonat eingebettet vorliegen, bleibt ihre enzymatische Aktivität stabil und wird nicht so einfach ausgewaschen, wie dies bei freischwimmenden Zellen der Fall war.

Eine weitere wichtige Maßnahme ist die Optimierung der Korngrößenverteilung und Verdichtung des Sand- oder Gesteinsgemischs. Durch Maximierung der Packungsdichte wird das Volumen der Porenräume minimiert und somit die Menge an verfügbarem Bindemittel auf die effektivste Weise genutzt. Das resultiert in höherer Dichte, besserem Kontakt zwischen den Körnern und folglich gesteigerter Druckfestigkeit. Beispielsweise konnte eine innovative Kombination unterschiedlicher Quarzkornsieben eingesetzt werden, um das Sandsubstrat mit minimalem Porenvolumen herzustellen und gleichzeitig einen ausreichenden Durchfluss der Zementationslösung gewährleisten. Das Verfahren zur Zementation wurde durch die Entwicklung eines automatisierten, druckbasierten Stopp-Fließ-Injektionssystems verbessert.

Dabei wird die Zementationslösung periodisch mit definiertem Druck und zeitlichen Abständen in die verdichteten Sandformen eingebracht. Diese kontrollierte Methode reduziert Verstopfungen und sorgt für eine tiefgreifende und homogene Zementierung des gesamten Bauteils. Die Zirkulation der Lösung wird dabei bewusst zwischen jeder Injektionsphase angehalten, so dass die Calciumcarbonatkristalle gleichmäßig an den Korngrenzen wachsen können. Ergebnisse solcher fortschrittlicher Methoden sind beeindruckend: Bio-Betonproben mit einer Druckfestigkeit von über 50 Megapascal und einer Bauteiltiefe von bis zu 140 Millimetern wurden erfolgreich hergestellt. Diese Werte erreichen und übertreffen damit deutlich viele bisher publizierte Ergebnisse, die oft nur bei 1 bis 10 Megapascal lagen.

Die erreichten Festigkeiten liegen damit in einem Bereich, der für viele tragende Bauteile ausreichend ist, selbst im Vergleich zu herkömmlichem Beton niedriger Festigkeitsklassen (z. B. C20/25), wie sie für viele vorgefertigte Bauelemente gefordert sind. Neben der beeindruckenden Festigkeit wurde zudem die Homogenität der Zementierung untersucht. Ultraschallwellenmessungen zeigten, dass die Dichte und Steifigkeit des Materials entlang der vertikalen Achse relativ konstant waren, was auf eine gleichmäßige Verteilung des Calciumcarbonats hindeutet.

Umwelt-Elektronenmikroskopische Aufnahmen belegten zudem die Bildung stabiler Calciumcarbonatschichten mit einer Dicke von etwa 20 Mikrometern an den Grenzflächen zwischen Sandkörnern und Hohlräumen. Technisch relevante Parameter, die den Biomineralisationsprozess beeinflussen, sind die Konzentration der Zementationslösung, die Menge an ureaseaktivem Bindemittelpulver (UACP), der Druck bei der Injektion und die kontinuierliche Versorgung mit Frischlösung. Ein zu hohes UACP-Mischungsverhältnis kann die Durchdringung der Lösung hemmen und somit die gleichmäßige Verteilung des Bindemittels einschränken. Ebenso kann zu hoher Druck oder Flussrate negative Auswirkungen auf die Bindungsverteilung haben, da schnelle Strömungen den gleichmäßigen Kristallwachstum verhindern können. Deshalb ist eine präzise Prozesssteuerung essenziell für optimale Bauteileigenschaften.

Ein weiterer wichtiger Aspekt betrifft die Verdichtung der Mischung. Durch Erhöhung des Kompaktierungsdrucks konnte die Packungsdichte verbessert werden, was sich positiv auf die Endfestigkeit auswirkte. Gleichzeitig muss die Verdichtung so erfolgen, dass noch ausreichend Porenvolumen für die Zirkulation der Zementationslösung erhalten bleibt, da sonst die biomineralische Reaktion zum Erliegen kommt. Im Hinblick auf die praktische Anwendung wird Bio-Beton vor allem für die Fertigung von vorgefertigten Bauteilen angesehen. Diese lassen sich in kontrollierten Formen herstellen und können die benötigte Zementationslösung systematisch versorgt werden.

Das Verfahren eignet sich somit ideal für modulare Bauelemente, bei denen die CO2-Emissionen deutlich reduziert werden sollen, ohne auf mechanische Anforderungen verzichten zu müssen. Umweltpolitisch gesehen stellt Bio-Beton eine nachhaltige Alternative dar, da der überschüssige CO2-Ausstoß der Zementherstellung durch die Mineralisierung nahezu kompensiert wird. Allerdings müssen auch die Herstellung und Bereitstellung der benötigten Rohstoffe betrachtet werden. So ist die industrielle Produktion von Urea energieaufwändig und verursacht ebenfalls Emissionen. Hier bieten sich innovative Kreislaufansätze an, z.

B. die Nutzung von menschlichem Urin als Urea-Quelle. Auch die Wiederverwertung und Behandlung der Prozessabwässer, insbesondere des Ammonium- und Chloridanteils aus Calciumchlorid-Lösungen, stellen wichtige ökologische Herausforderungen dar. Die Entwicklung eines nachhaltigen Materialkreislaufs ist daher ein Fokus der aktuellen Forschung. Technologische Weiterentwicklungen könnten künftig zudem die mechanischen Eigenschaften verbessern und die Nutzbarkeit erweitern.

Beispielsweise wird die Einbindung von groben Zuschlägen oder Feinanteilen sowie die Kombination mit faserverstärkenden Materialien untersucht. Auch alternative Calciumquellen wie Calciumlactat oder Calciumacetat könnten den Korrosionsschutz von Stahlbewehrungen verbessern, wodurch Bio-Beton auch für Stahlbetonkonstruktionen interessant wird. Insgesamt zeigt der aktuelle Forschungsstand rund um hochfesten Bio-Beton, dass sich dieser Baustoff als konkurrenzfähige Alternative zu herkömmlichem Beton herauskristallisiert. Seine CO2-neutrale bzw. negative Bilanz, die überzeugenden Festigkeiten und die Möglichkeit der Anpassung des Materialdesigns eröffnen nachhaltige Perspektiven für die Baubranche.

Durch kontinuierliche Prozessoptimierung, gezielte Materialforschung und schrittweise Anpassungen im Bauwesen kann Bio-Beton in naher Zukunft eine zentrale Rolle in umweltschonenden und ressourceneffizienten Gebäudestrukturen spielen. Die Entwicklung dieser Technologie steht exemplarisch für den Wandel hin zu einer nachhaltigen Bauwirtschaft, die ökologische Verantwortung mit wirtschaftlicher Praktikabilität verbindet.