Die Bauindustrie steht vor großen Herausforderungen, wenn es um den Klimaschutz und die Reduzierung von CO₂-Emissionen geht. Traditioneller Portlandzement basierter Beton ist ein wesentlicher Baustoff, trägt jedoch erheblich zu den globalen Treibhausgasemissionen bei. Seine Herstellung setzt nicht nur enorme Mengen an Energie frei, sondern vor allem beim Kalkbrennen entstehen Prozess-Emissionen, die kaum vermeidbar sind. In diesem Kontext gewinnt Bio-Beton zunehmend an Bedeutung. Diese innovative Materialklasse setzt auf mikrobielle Prozesse zur Erzeugung von Calciumcarbonat als Bindemittel und setzt damit vollkommen neue Maßstäbe für nachhaltiges Bauen.

Dabei wird Carbondioxid gebunden und nicht freigesetzt, was Bio-Beton zu einer potenziell CO₂-neutralen Alternative macht. Die jüngsten Fortschritte zielen darauf ab, seine mechanischen Eigenschaften so zu verbessern, dass er konventionellen Beton in Tragfähigkeit und Verarbeitbarkeit gleichkommt oder sogar übertrifft. Ein wegweisendes Forschungsprojekt zeigt, dass dies durch die Kombination von urease-aktivem Calciumcarbonatpulver, optimierter Gesteinskörnung und einem kontrollierten Druckinjektionsverfahren möglich ist. So lassen sich erstmals Bio-Beton-Elemente mit einer Druckfestigkeit von bis zu 52,5 Megapascal und einer Bauteiltiefe von 140 Millimetern herstellen – Werte, die zuvor undenkbar schienen. Diese Entwicklung öffnet Türen zur industriellen Fertigung vorgefertigter Baustoffe und Bauteile aus Bio-Beton.

Das Herzstück des Bio-Beton-Herstellungsprozesses bildet die Mikrobiell-induzierte Calciumcarbonat-Ausscheidung, kurz MICP. Dabei katalysieren speziell ausgewählte Mikroorganismen wie Sporosarcina pasteurii durch ihr Enzym Urease die Umwandlung von Harnstoff in Ammonium und Carbonat-Ionen. Das Vorhandensein von Calciumionen fördert die Bildung energetisch stabiler Calciumcarbonat-Kristalle, welche die Gesteinskörner durch ein mikroskopisch kleines, aber dichtes Bindemittel verfestigen. Anders als bei herkömmlichem Beton entsteht dabei kein CO₂ als Nebenprodukt, sondern es wird vielmehr im eingebetteten Carbonat gebunden. Ein weiterer Pluspunkt besteht darin, dass der MICP-Prozess über Stunden bis Tage abläuft und dadurch homogene, stabil haftende Kristallschichten zwischen den Sand- oder Kiespartikeln wachsen.

Ein wesentliches Hindernis bei bisherigen Ansätzen war das Erreichen vergleichbarer Druckfestigkeiten wie beim Portlandzementbeton, zusammen mit einem ausreichend großen Bauteilvolumen. Oft blieb die Zementation auf wenige Zentimeter begrenzt, die Festigkeit war niedrig und die Reproduzierbarkeit mangelhaft. Die aktuelle Innovation schafft Abhilfe durch die Verwendung von urease-aktivem Calciumcarbonatpulver (UACP), das bewusst als Bindemittel eingesetzt wird und die sonst verlierende Wirksamkeit frei beweglicher Bakterienzellen kompensiert. Das UACP wird schon vor der Mischung in den Zuschlagstoff eingebracht und fördert eine gleichmäßige Kristallbildung in der gesamten Materialmasse. Zudem wurde die granulometrische Zusammensetzung des Materials optimiert, sodass die Gesteinskörnung dicht und damit porenarm gepackt ist – eine Voraussetzung für hohe mechanische Eigenschaften.

Ein Gleichgewicht zwischen porösem Volumen für Reaktionsflüssigkeit und maximalem Feststoffanteil wurde gefunden. Einen weiteren Fortschritt stellt die automatisierte Stop-Flow-Druckinjektion dar. Hierbei wird die Zementationslösung gezielt in kurzen Zeitfenstern und mit kontrolliertem Druck in das Material eingebracht, so dass jeder Zykus die Poren vollständig durchspült, ohne dass es zu vorzeitigem Verschluss und Verstopfung durch Kristallwachstum kommt. Der fließende Wechsel zwischen Injektion und Ruhephasen unterstützt zudem eine homogene Verteilung der ureaseaktiviten Partikel und verhindert räumliche Unterschiede in der Verkittung. Das Resultat ist ein Bio-Beton mit hoher Qualität, stabiler Bindung und einer Bauteildicke von über 14 Zentimetern.

Die erzielte Druckfestigkeit von bis zu 52,5 MPa ist bemerkenswert und liegt deutlich über den Werten früherer Studien, die meist nur um 2 bis 10 MPa lagen. Zum Vergleich: Viele vorgefertigte Stahlbetonelemente werden mit Beton der Festigkeitsklasse C20/25 hergestellt, der etwa 20 MPa aufweist. Somit eröffnet die neue Technologie die Möglichkeit, Bio-Beton mechanisch vollwertig einzusetzen und traditionelle Baustoffe teilweise zu substituieren – ein wichtiger Schritt Richtung klimaschonendes Bauen. Die Mikrostruktur der Biokalkzementierung zeigt, dass sich Calciumcarbonat als stabile, etwa 20 Mikrometer dicke Schicht an den Kontaktpunkten der Sandkörner ausbildet und damit eine natürliche Verfestigung des Materials erzeugt. Auf Elektronenmikroskop-Bildern erkennt man darüber hinaus, dass die Kristalle über die gesamte Bauteilhöhe eng an den Körnern anliegen und luftgefüllte Hohlräume minimiert werden.

Diese Verfestigung bindet die Gesteinskörnung effektiv, während die Natur mineralischer Bindemittel bewahrt bleibt. Neben den mechanischen Eigenschaften punktet Bio-Beton mit Nachhaltigkeit. Die Herstellung ist grundsätzlich CO₂-neutral bis sogar CO₂-negativ, da während des MICP-Prozesses Kohlendioxid in Form von Calciumcarbonat eingeschlossen wird. Die traditionellen Emissionen aus Kalkbrennen und Zementherstellung werden somit vermieden. Zudem kann die Produktion von ureaseaktivem Pulver durch biotechnologische Verfahren mit erneuerbaren Energien erfolgen.

Der Einsatz von Nebenprodukten wie Calciumchlorid aus Industrieprozessen oder organischen Ausgangsstoffen wie menschlichem Urin als Harnstoffquelle sind denkbare Wege, um Ressourceneffizienz zu steigern und Umweltbelastungen zu reduzieren. Gleichwohl gibt es Herausforderungen, die das Potenzial von Bio-Beton weiter fördern sollen. Die Wiederverwendung und umweltverträgliche Behandlung der bei MICP entstehenden Abfallstoffe wie Ammonium und Chloride muss gewährleistet werden. Auch die Skalierung der Technologie auf industrielles Niveau erfordert geschlossene Kreisläufe und effiziente Prozesssteuerung. Zudem wird die Baustoffzusammensetzung weiter optimiert, etwa durch Variation der Korngrößen oder Beimischung von Feinanteilen, um die mechanische Belastbarkeit und Dauerhaftigkeit noch zu verbessern.

Auch strukturelle Aspekte wie die Bewehrung von Bio-Beton haben Entwickler im Blick. Da Calciumchlorid die Korrosion von Stahl verursachen kann, sind alternative Calciumquellen oder nicht-korrosive Bewehrungsmaterialien, wie beispielsweise Basaltfasern, ebenfalls Gegenstand der Forschung. Ziel ist es, Bio-Beton für tragende Bauteile, wie etwa vorgefertigte Wandelemente oder Platten, nutzbar zu machen. Die Kombination aus Biotechnologie, Materialwissenschaften und Bauingenieurwesen macht Bio-Beton zu einer interdisziplinären Innovation. Das Schlüsselergebnis: Ein nachhaltiger Baustoff, der nicht nur umweltschonend ist, sondern auch technisch überzeugen kann.

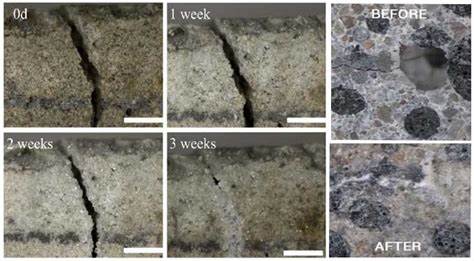

Er erfüllt zukünftige Anforderungen an die Kreislaufwirtschaft, reduziert den Bau von CO₂-intensiven Werkstoffen und richtet sich an den Zielen der Sustainable Development Goals der Vereinten Nationen aus. Zukünftig eröffnet die Technologie noch weitere Optionen für umweltgerechtes Bauen. Die Anpassung der Mischung an unterschiedliche Anforderungen, die Fertigung komplex geformter Bauelemente mittels 3D-Druck oder der Einsatz relaxierter Produktionsprozesse in der Baustellenlogistik bieten große Potenziale. Ebenso ist die Kombination mit selbstheilenden Betonstrukturen denkbar, bei denen Mikrobiologie Schäden automatisch repariert und so die Lebensdauer von Bauwerken verlängert. Bio-Beton der nächsten Generation wird somit zum integralen Bestandteil eines grünen Bauens.