Die Präzisionsmechatronik stellt einen entscheidenden Bereich in der heutigen Hightech-Industrie dar. Als interdisziplinäres Feld kombiniert sie Mechanik, Elektronik, Steuerungstechnik und Informatik, um hochgenaue, zuverlässige und effiziente Systeme zu erschaffen. Im Zentrum dieser Disziplin stehen die Designprinzipien, die gewährleisten, dass Mechatroniksysteme nicht nur präzise funktionieren, sondern auch robust, langlebig und kostenoptimal hergestellt werden können. Dabei geht es sowohl um mechanische Konstruktion als auch um die Integration elektrischer und optischer Komponenten. Die Bedeutung von präzisem Design in der Mechatronik kann kaum überschätzt werden.

Anwendungen erstrecken sich von der Halbleiterfertigung über Medizintechnik bis hin zur Feinmechanik in der Luft- und Raumfahrt. Nur durch perfektes Zusammenspiel aller Komponenten und die Berücksichtigung vielfältiger Einflussfaktoren lassen sich die hohen Anforderungen an Genauigkeit und Wiederholbarkeit erfüllen, die in diesen Branchen üblich sind. Ein zentrales Thema in der Präzisionsmechatronik ist der Entwurf der mechanischen Hardware als integraler Bestandteil moderner Systeme. Hier greifen verschiedene Designprinzipien ineinander, angefangen bei der kinematischen Gestaltung bis hin zur Berücksichtigung von dynamischer Steifigkeit und Vibrationsdämpfung. Kinematik beschreibt die realitätsgetreue Abbildung von Bewegungsabläufen und deren Umsetzung in physikalische Strukturen.

Ziel ist, räumliche Freiheitsgrade genau und präzise zu definieren, Redundanzen zu vermeiden und Bewegungen so direkt und verlustfrei wie möglich zu übertragen. Ein bewährter Ansatz in der mechanischen Konstruktion für Präzisionssysteme ist die Verwendung von Flexuren. Flexuren sind elastisch wirkende Verbindungselemente, die präzise Bewegung ermöglichen, ohne mechanische Reibung oder Verschleiß. Sie sorgen dafür, dass Bewegungen reproduzierbar und wartungsarm sind, was gerade bei minimalen Toleranzen von großer Bedeutung ist. Flexurdesign erfordert tiefgehendes Wissen über Materialeigenschaften sowie Fertigungstechnologien, um optimale Ergebnisse zu gewährleisten.

Statische und dynamische Steifigkeit stellt ein weiteres zentrales Element dar. Statische Steifigkeit beschreibt die Fähigkeit einer Struktur, unter Belastung kaum nachzugeben. In Präzisionsanwendungen verhindert sie Abweichungen durch Verformungen, die die Genauigkeit beeinträchtigen können. Gleichzeitig muss die dynamische Steifigkeit ausreichend ausgeprägt sein, um auf Störungen und Resonanzen flexibel reagieren zu können. Der richtige Kompromiss zwischen Steifigkeit und Dämpfung ist essenziell.

Dämpfung ist ein Designaspekt, der oft unterschätzt wird, dabei trägt er maßgeblich zur Stabilität und Leistung von Systemen bei. Durch gezielte Dämpfungsmaßnahmen können Vibrationen und Schwingungen so minimiert werden, dass die Auswirkungen auf die Präzision vernachlässigbar werden. Verschiedene Materialien und spezielle Bauteilkombinationen werden dafür eingesetzt, wobei neben der technischen Machbarkeit auch wirtschaftliche Faktoren eine Rolle spielen. Im Bereich der Reibung und Hysterese ist ein minimaler Energieverlust anzustreben, um die Effizienz und die Reproduzierbarkeit der Bewegungen zu erhöhen. Niedrige Reibwerte führen zu geringerem Verschleiß und weniger Wärmeentwicklung, was die Lebensdauer der Komponenten verlängert.

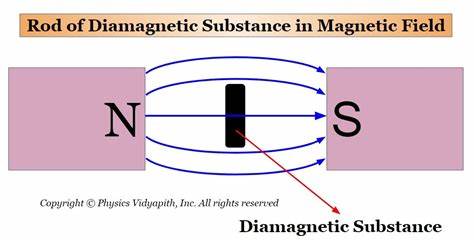

Durch sorgfältige Auswahl von Werkstoffen, Oberflächenstrukturen und Lagerprinzipien lassen sich diese Eigenschaften optimieren. Ein nachhaltiger Entwurf muss zudem Stabilität und geringe Empfindlichkeit gegen externe Einflüsse aufweisen. Temperaturveränderungen, Umweltbelastungen und mechanische Belastungen dürfen die Funktion nicht beeinträchtigen. Deshalb spielen Materialauswahl, Konstruktion und Justage eine wichtige Rolle, um den Einfluss äußerer Faktoren möglichst auszuschließen. Sensitivitätsreduktion verbessert die Zuverlässigkeit und gewährleistet konstante Leistungsfähigkeit auch unter wechselnden Bedingungen.

Lastkompensation ist ein weiteres wichtiges Designprinzip. Es sorgt dafür, dass unterschiedliche Belastungen während des Betriebs automatisch ausgeglichen werden, beispielsweise durch integrierte Federsysteme oder passive Ausgleichselemente. Dadurch wird die Belastung auf kritische Bauteile reduziert und die Funktionstüchtigkeit langfristig erhalten. Eine wichtige Herausforderung besteht darin, präzisionsmechanische Systeme so zu gestalten, dass sie gleichzeitig herstellbar sind. Design for Manufacturability berücksichtigt Fertigungsmöglichkeiten, Toleranzen, Materialkosten und Montageaufwand bereits in der Konzeptphase.

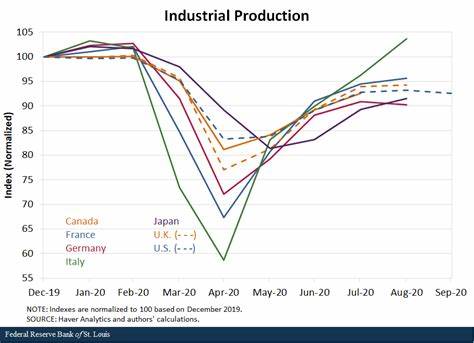

Dies erhöht nicht nur die Effizienz in der Produktion, sondern erlaubt auch eine bessere Qualitätskontrolle und Kostenreduktion. Die Präzisionsmechatronik unterliegt einem stetigen Innovationsdruck. Die Kombination aus Mechanik, Opto- und Elektromechanik sowie Werkstoffkunde wächst beständig. Es entstehen neue Beispiele und Best Practices, wie sich einzelne Elemente optimieren lassen, um die Gesamtleistung zu steigern. Die niederländische Gesellschaft für Präzisionsingenieurwesen (DSPE) spielt hierbei eine wichtige Rolle, indem sie Wissen bündelt, den Austausch zwischen Experten fördert und eine Plattform für die Veröffentlichung und Verbesserung von Designprinzipien bietet.

Die Zusammenarbeit in der Community ermöglicht es, kontinuierlich neue Erkenntnisse und Anwendungen einfließen zu lassen. Ob es um die Minimierung mechanischer Ungenauigkeiten, die Verbesserung der Stabilität oder innovative Dämpfungstechniken geht – praxisnahe Beispiele und offene Kommunikation tragen dazu bei, dass theoretisches Wissen schnell in die Praxis umgesetzt wird. Modernste Anwendungen in der Präzisionsmechatronik beziehen sowohl opto-mechanische als auch elektro-mechanische Komponenten ein. Die Verschmelzung dieser Bereiche eröffnet neue Möglichkeiten, beispielsweise in der Automatisierung von Messsystemen, in Lasermaschinen oder in Medizingeräten. Hier zeigt sich, wie wichtig ein ganzheitliches Design unter Berücksichtigung aller relevanten Aspekte ist.

Zusammenfassend lässt sich sagen, dass die Designprinzipien der Präzisionsmechatronik nicht nur technische Vorschriften erfüllen, sondern auch Kreativität, Erfahrung und interdisziplinäres Denken erfordern. Sie sind der Schlüssel, um Systeme zu schaffen, die den hohen Anforderungen an Genauigkeit, Zuverlässigkeit und Wirtschaftlichkeit gerecht werden. Die Weiterentwicklung und Verbreitung dieser Prinzipien durch Institutionen wie die DSPE sichern den Fortschritt in einem Bereich, der essenziell für die technologische Zukunft ist.