Die Bauindustrie steht heute vor der enormen Herausforderung, die steigende Nachfrage nach Baustoffen mit den dringenden Anforderungen an Umweltschutz und Ressourceneffizienz in Einklang zu bringen. Traditioneller Portlandzement-basierter Beton dominiert nach wie vor den Markt, zeichnet sich jedoch durch hohe CO2-Emissionen aus. Etwa sieben bis acht Prozent der globalen CO2-Emissionen werden direkt durch die Produktion von Zement verursacht, was die Notwendigkeit alternativer, umweltfreundlicher Baustoffe deutlich macht. Hier tritt Bio-Beton als vielversprechende Innovation hervor, die das Potenzial besitzt, den Betonmarkt nachhaltig zu verändern und zugleich die hohen Anforderungen an Festigkeit und Haltbarkeit zu erfüllen. Bio-Beton basiert auf einem natürlichen Prozess namens mikrobiell induzierte Calciumcarbonat-Fällung (MICP).

Hierbei dienen ureaseaktive Mikroorganismen oder biotechnologisch hergestellte Aktivmaterialien als Katalysatoren für die Bildung von Calciumcarbonat (CaCO3), einem natürlichen Bindemittel. Während der Biomineralisation wird Kohlendioxid in fester Form als Carbonat gebunden, wodurch der Prozess potentiell CO2-neutral oder sogar CO2-negativ ist. Diese Fähigkeit unterscheidet Bio-Beton grundlegend von herkömmlichen Zementbetonen, bei deren Herstellung CO2 freigesetzt wird – vor allem durch die Kalzinierung von Kalkstein. Die Herstellung von Bio-Beton nutzt ureaseaktive Calciumcarbonat-Pulver, welche anstelle von lebenden Bakterien eingesetzt werden, um eine verbesserte Steuerung und Langlebigkeit des Biomineralisationsprozesses sicherzustellen. Das ureaseaktive Calciumcarbonatpulver (UACP) ist ein gefriergetrocknetes Material, das aus einer „Bioschlämme“ gewonnen wird, bei der Urease-produzierende Bakterien in Calciumcarbonatkristalle eingebettet sind.

Diese Reaktion ermöglicht eine kontrollierte, schrittweise Ausfällung von Calciumcarbonat innerhalb eines Kies- oder Sandgefüges. Eine wesentliche Herausforderung bei Bio-Beton ist es, Festigkeitswerte auf dem Niveau konventionellen Betons zu erzielen, insbesondere über ausreichende Bauteiltiefen hinweg. In aktuellen Studien konnte durch die Optimierung verschiedener Parameter bedeutender Fortschritt erzielt werden. Hierbei spielt die Dichte der Materialpackung eine entscheidende Rolle. Durch die Kombination von unterschiedlichen Korngrößen und die Gestaltung eines optimalen Kornverteilungsmixes wird die Packungsdichte erhöht und damit der verfügbare Hohlraum minimiert.

Dadurch können die durch MICP gebildeten Calciumcarbonat-Brücken effektiver und homogener die Aggregate verbinden, was direkt zu einer verbesserten Druckfestigkeit beiträgt. Die Biomineralisation wird unter anderem durch ein automatisiertes Druckinjektionsverfahren kontrolliert. Statt einer kontinuierlichen Durchströmung mit der Zementationslösung, wird diese schrittweise im Stop-Flow-Verfahren unter definiertem Druck injiziert. Das Verfahren fördert eine gleichmäßige Verteilung der Reagenzien und verhindert vorzeitiges Verstopfen der Poren durch Calciumcarbonat-Ausfällungen an ungünstigen Stellen. Gleichzeitig wird so die Biomineralisation in größeren Bauteildicken möglich gemacht, indem das Eindringen der Lösung tief in das Materialnetz gewährleistet wird.

Die weitergehende Erhöhung der Festigkeit wurde durch eine Kombination aus der Verwendung von UACP, der Optimierung des Sandkornmischungsspektrums und der präzisen Steuerung der Zementationslösung erreicht. Im Rahmen dieser Fortschritte konnten ungebundene Druckfestigkeiten von über 50 Megapascal realisiert werden – Werte, die bisher in der Fachliteratur bei MICP-basierten Biobetonverfahren als unerreichbar galten. Der Zusammenhang zwischen der Rohdichte des biomineralisierten Materials, der Menge an gebildetem Calciumcarbonat und der Festigkeit wurde detailliert untersucht. Dabei zeigte sich ein exponentieller Anstieg der Festigkeit mit zunehmender Dichte. Neben der Druckfestigkeit spielt auch die Materialhomogenität eine wichtige Rolle.

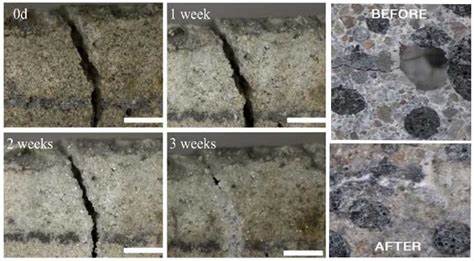

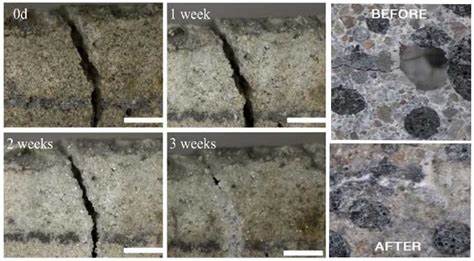

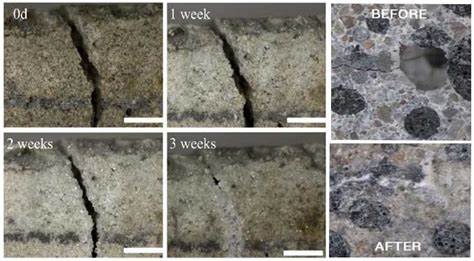

Durch Ultraschallgeschwindigkeitsmessungen konnte die gleichmäßige Verteilung des Calciumcarbonats innerhalb der Proben analysiert werden. Dabei zeigen sich Messwerte, die eine ausreichend homogene Biomineralisation entlang der Bauteilquerschnitte bestätigen. Dennoch sind Anisotropien infolge der Schichtbildung bei der Materialverdichtung nicht ganz zu vermeiden, was Optimierungspotential in der Verarbeitung zulässt. Die Mikroskopie des Biobetons zeigt, dass die Calciumcarbonatkrusten in einer gleichmäßigen Schicht an den Oberflächen der Sandkörner eingelagert werden. Diese Schichten agieren als Bindemittel zwischen den einzelnen Körnern und sorgen so für die Stabilität.

Der kristalline Aufbau des Calciumcarbonats trägt zur langfristigen Beständigkeit des Materials bei. Die Produktion von Bio-Beton ist zudem ressourceneffizient. Der geringe Bedarf an Chemikalien und die Möglichkeit, Materialien unter Nutzung von erneuerbaren Energien zu erzeugen, eröffnen Wege zu einer nachhaltigen Baustoffherstellung. Der Einsatz von Nebenprodukten oder Alternativen wie Urin als natürliche Harnstoffquelle wurde ebenfalls angedacht, um die Ökobilanz weiter zu verbessern. Trotz der vielversprechenden Ergebnisse bestehen Herausforderungen bei der praktischen Umsetzung.

Vor allem das Management von Nebenprodukten wie Ammonium und Chlorid, welche bei der Zementationslösung Verwendung finden, erfordern innovative Recyclingkonzepte und umweltgerechte Entsorgungsstrategien. Die Integration alternativer Calciumquellen kann ebenfalls Umweltbelastungen reduzieren. Eine weitere Herausforderung besteht in der mechanischen Integration des Bio-Betons in belastete Bauteile. Aufgrund der mineralischen Natur sind Maßnahmen zur Verstärkung notwendig. Die Korrosionsanfälligkeit von Stahlbewehrung in Gegenwart von Calciumchlorid erfordert den Einsatz korrosionsbeständiger Alternativen wie Basaltfasern.

Diese Innovationen erweitern die Einsatzmöglichkeiten von Bio-Beton erheblich und tragen zu langlebigen Konstruktionen bei. Die Herstellung von vorgefertigten Bauteilen wirkt besonders vielversprechend. Hier kann der kontrollierte, abgestimmte Prozess des Druckinjektionsverfahrens optimal umgesetzt werden, was die Serienfertigung und Standardisierung von nachhaltigen Bio-Beton-Produkten ermöglicht. Diese Komponenten könnten hingegen im Hochbau etwa tragende Wandelemente, Fassadenelemente oder Innenraumkomponenten bilden – mit reduziertem ökologischem Fußabdruck. Abschließend lässt sich festhalten, dass hochfester Bio-Beton durch mikrobiell induzierte Calciumcarbonat-Fällung einen vielversprechenden Weg für nachhaltiges Bauen darstellt.

Die Kombination aus hoher Festigkeit, beträchtlicher Bauteiltiefe und Umweltfreundlichkeit erfüllt essentielle Anforderungen moderner Bauweisen. Durch weitere Forschung und technologische Entwicklungen könnten diese innovativen Werkstoffe bald eine zentrale Rolle im Bauwesen einnehmen und traditionelle Baustoffe sinnvoll ergänzen oder sogar ersetzen. Innovationen wie die Nutzung von UACP, die Optimierung der Korngrößenmischung sowie präzise Biomineralisationsprozesse sind die Schlüssel zu einer nachhaltigen und effektiven Baustoffentwicklung, die ökonomische, ökologische und technische Aspekte gleichermaßen berücksichtigt.