Die Bauindustrie steht vor einer fundamentalen Transformation, die sich durch das zunehmende Bewusstsein für Nachhaltigkeit und die Notwendigkeit zur Reduktion von CO2-Emissionen auszeichnet. In diesem Kontext gewinnt der sogenannte Bio-Beton an Bedeutung. Hochfester Bio-Beton markiert einen vielversprechenden Schritt in Richtung umweltfreundlicher Bauweisen und könnte in naher Zukunft herkömmlichen Portlandzementbeton teilweise ersetzen. Die Grundlage dieses Materials ist die mikrobiell induzierte Calciumcarbonat-Präzipitation (MICP), ein biologischer Prozess, bei dem Mikroorganismen als lebende Katalysatoren die Bildung von Calciumcarbonat, einem natürlichen Bindemittel, ermöglichen. Das Ergebnis ist ein zementähnliches Material, das vergleichbare mechanische Eigenschaften sowie eine signifikant geringere CO2-Bilanz aufweist.

Die Herstellung von Bio-Beton unterscheidet sich grundlegend von konventionellen Betonverfahren. Während bei der Produktion von Portlandzement enorme Mengen an CO2 freigesetzt werden – sowohl durch die Verbrennung fossiler Brennstoffe als auch durch chemische Prozesse bei der Kalksteinveredelung – erfolgt bei Bio-Beton die Bindung von CO2 in Form von Calciumcarbonat. Dies macht den Prozess CO2-neutral bis sogar CO2-negativ. Die zentrale Rolle bei dieser innovativen Technologie spielt die Aktivität von ureasehaltigen Mikroorganismen, wie Sporosarcina pasteurii. Diese Bakterien hydrolysieren Harnstoff und erzeugen dadurch eine alkalische Umgebung, die wiederum zur Ausfällung von Calciumcarbonat führt.

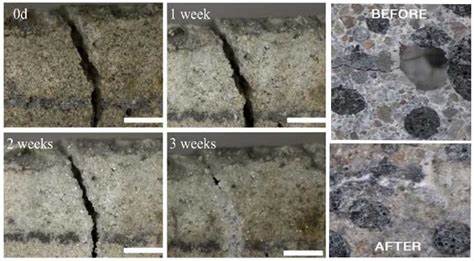

Eines der größten bisherigen Forschungsprobleme bei Bio-Beton war die erreichbare Druckfestigkeit, vor allem bei größeren Bauteildicken. Klassischer Beton erreicht üblicherweise Festigkeiten von 20 bis 50 Megapascal und mehr, während Bio-Beton oft deutlich geringere Werte erzielte, was seine Verwendung als tragendes Material eingeschränkt hat. Neue Studien zeigen jedoch, dass sich durch eine optimierte Kombination von mikrobiellem Bindematerial, Aggregatversorgung und Fertigungstechniken Druckfestigkeiten von über 50 Megapascal erreichen lassen – ein Durchbruch, der Bio-Beton für die Produktion von vorgefertigten Bauteilen interessant macht. Die Optimierung beginnt mit der Auswahl und Mischung der Zuschlagstoffe. Die Packungsdichte der Aggregate ist entscheidend, um den Raum für das biogen gebildete Bindemittel effektiv zu minimieren und somit eine hohe Rohdichte und eine stabile Festigkeit zu ermöglichen.

Forschungsteams haben sich darauf konzentriert, das Korngrößenspektrum der Sande und Gesteinskörnungen so einzustellen, dass sie maximal verdichtet werden können. Mithilfe spezieller Softwaretools erzeugt man ideal ausgeglichene Mischungen, die den Zwischenraum zwischen den Körnern minimieren. Dabei ist es von Bedeutung, die sogenannte Feinstkornfraktion in einem Maß einzubeziehen, das einerseits eine optimale Packung ermöglicht, andererseits aber den Fluss der Lösung, mit der die Biomineralisierung erfolgt, nicht behindert. Zu feine Partikel führen zu Verstopfungen und unregelmäßigen Zementationsprofilen. Ein weiterer Schlüssel zur Herstellung von hochfestem Bio-Beton ist die Verwendung von Urease-aktiven Calciumcarbonat-Pulvern (UACP) anstelle von lebenden Bakterienzellen.

Diese UACP bestehen aus mikrobiell hergestelltem Calciumcarbonat, das mit aktiver Urease enzymatisch wirksam ist, jedoch stabiler und einfacher zu handhaben. Die Verwendung von UACP vermeidet das schnelle Ausspülen der Bakterien während der Biomineralisierung und gewährleistet eine gleichmäßigere und reproduzierbare Bindemittelbildung im Aggregatgefüge. Gleichzeitig erlaubt das Pulver eine vereinfachte Lagerung, Dosierung und Verarbeitung in der industriellen Fertigung. Im Herstellungsprozess selbst hat sich die Einführung eines automatisierten Druckinjektionssystems als äußerst vorteilhaft erwiesen. Bei diesem Verfahren wird die Cementationslösung, bestehend aus Harnstoff und Calciumverbindungen, unter kontrolliertem Druck zyklisch in die verdichtete Mischung injiziert.

Das sogenannte „Stop-Flow“-Verfahren gewährleistet eine gleichmäßige Verteilung der Lösung im gesamten Bauteil und vermeidet vorzeitige Verstopfungen oder ungleichmäßige Karbonatablagerungen, wie sie bei reinem Schwerkraftdurchfluss oder konstantem Spülstrom auftreten können. Die automatisierte Steuerung ermöglicht eine präzise Anpassung von Druck, Zyklusdauer und Lösungszusammensetzung und trägt so zur Homogenisierung der Mineraleinlagerung und letztlich zu höheren mechanischen Eigenschaften bei. Mechanisch kann der so hergestellte Bio-Beton mit klassischen Baustoffen konkurrieren. Die erzielten unkonfinierten Druckfestigkeiten (UCS) erreichen Werte um die 50 Megapascal, was für viele Anwendungen im Bauwesen ausreicht. Auch die Dichte des Materials liegt mit ca.

2,2 g/cm³ im Bereich herkömmlicher mineralischer Baustoffe. Ultraschallmessungen bestätigen zudem eine gleichmäßige Mineralisierung, was für die Qualität und Verlässlichkeit des Materials spricht. Die Eigenspannungen und Bruchverhalten zeigen Unterschiede zu klassischem Beton, geben jedoch Hinweise darauf, dass ein höherer Feinanteil oder eine noch optimierte Agglomeration die Elastizitätsmodulwerte weiter verbessern könnten. Neben den technischen Vorteilen bietet Bio-Beton auch ökologische und wirtschaftliche Vorteile. Der Einsatz erneuerbarer Rohstoffe, energiegünstiger Produkte und die Möglichkeit, Prozessabfälle wie Harnstoff aus Kläranlagen oder sogar menschlichen Urin als Nährstoffquelle für die Mikroorganismen zu nutzen, verringern den ökologischen Fußabdruck signifikant.

Zudem reduziert der Verzicht auf energieintensive Zementproduktion die Treibhausgasemissionen in der Bauindustrie, die derzeit einen bedeutenden Anteil am weltweiten CO2-Ausstoß haben. Gleichzeitig eröffnet Bio-Beton das Potenzial, kreislaufwirtschaftliche Prinzipien umzusetzen, indem Nebenprodukte wiederaufbereitet und biologische Funktionen genutzt werden. Trotz der vielversprechenden Ergebnisse stehen in der Praxis noch Herausforderungen an. Die Kompatibilität mit konventionellen Stahlbewehrungen ist durch die Verwendung von Calciumchlorid als Kornstoff kritisch, da Chloride Korrosion fördern. Alternativen wie Calciumlactat oder Calciumacetat werden erforscht, ebenso wie der Einsatz von Faserverbundwerkstoffen zur Verstärkung.

Ebenso ist die genaue Steuerung der Prozessparameter in industriellen Maßstäben komplex. Investitionen in automatisierte Verarbeitungslinien und kontinuierliche Überwachungssysteme sind notwendig, um eine konstante Qualität zu gewährleisten. Die Entsorgung und Wiederverwertung der Ammonium- und Chlorid-haltigen Auswaschungen stellt ebenso einen ökologischen Aspekt dar, der durch geschlossene Stoffkreisläufe adressiert werden soll. Trotz dieser Herausforderungen signalisiert die wissenschaftliche Gemeinschaft, dass Bio-Beton mit hoher Festigkeit eine machbare und nachhaltige Lösung für die Zukunft des Bauens ist. Besonders in der Fertigteilherstellung, wo kontrollierte Bedingungen im Werk vorherrschen, kann der biotechnologische Ansatz seine Stärken ausspielen.

Zukünftige Entwicklungen konzentrieren sich auf die Einbindung grober Aggregate und Feinanteile, die Erhöhung der Elastizität sowie die Integration von Bio-Beton in hybride Bauweisen. Zusammenfassend lässt sich sagen, dass hochfester Bio-Beton die Kombination aus nachhaltiger Rohstoffherstellung, innovativer Mikrobenbiotechnologie und präziser Fertigungstechnologie nutzt, um eine verantwortungsvolle Alternative zu konventionellem Beton zu bieten. Durch seine vergleichbaren mechanischen Eigenschaften und seine Umweltverträglichkeit hat er das Potential, nicht nur Materialien, sondern auch Bauprojekte und Bauweisen grundlegend zu verändern. Das trägt dazu bei, die ehrgeizigen klimatischen und ökologischen Ziele der Bauindustrie zu erreichen – und damit unsere gebaute Umwelt zukunftsfähig und lebenswert zu gestalten.