Origami ist seit Jahrhunderten eine faszinierende Kunstform, die nicht nur im künstlerischen Bereich Anwendung findet, sondern zunehmend auch in der Ingenieurwissenschaft und Technologie. Besonders im Fokus steht dabei die Entwicklung von Thick-Panel Origami – dickwandigen Origami-Strukturen, die über reine Papierfaltung hinausgehen und als solide, belastbare Module nutzbar sind. Diese Strukturen bestechen durch ihre Fähigkeit, sich von einem kompakten Zustand in großflächige, statisch belastbare Oberflächen zu entfalten, die zudem nahtlos und frei von sichtbaren Fugen sind. Die Kombination aus mechanischer Stabilität, Funktionalität und gestalterischer Eleganz ermöglicht innovative Anwendungen in vielen Industriebranchen. Ein essenzieller Fortschritt in diesem Bereich ist die Eliminierung der bisher üblichen Oberflächengrooves und Spalten, die das Erscheinungsbild beeinträchtigen und technische Probleme verursachen können, vor allem wenn Abdichtungen, Signalübertragungen oder Flüssigkeitsströmungen kritisch sind.

Die Herausforderung bei thick-panel Origami-Strukturen liegt vor allem in der Materialdicke, die beim Falten oft zu Kollisionen der Paneele führen kann. Herkömmliche Origami-Modelle basieren auf dünnem Papier oder Folie, deren Facetten sich problemlos ohne Interferenz falten lassen. Wird jedoch die Dicke der Paneele berücksichtigt, treten mechanische Einschränkungen und Kinematikprobleme auf. Lösungsansätze wie flexible Scharniere, versetzte Paneele oder spezielle Gelenkmechanismen sind zwar erprobt, führen aber häufig zu komplexen Konstruktionen oder beeinträchtigen die Oberflächenqualität. Ein richtungsweisender Beitrag zur Überwindung dieser Probleme ist die systematische Modifikation der sogenannten Talfalten-Paneele (valley-crease panels) und die strategische Verlängerung benachbarter Paneele.

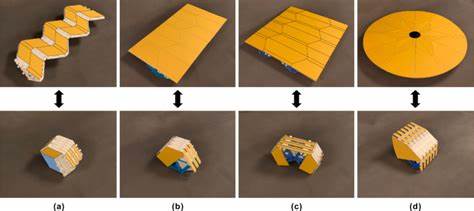

Durch das Entfernen der Paneele an den Talfalten und das Anpassen der angrenzenden, meist Bergfalten-basierten Paneele (mountain-crease panels) entstehen nahtlose, glatte Oberflächen. Dieses Verfahren sorgt dafür, dass beim Ausklappen der Struktur keine störenden Fugen oder Rillen mehr sichtbar sind. Gleichzeitig wird die Bewegungsfreiheit der Mechanik nicht eingeschränkt, sodass die detaillierten kinematischen Bedingungen für eine einwandfreie Bewegungsabfolge erfüllt bleiben. Die geometrischen Bedingungen zur Sicherstellung der Bewegungs- und Strukturfunktionalität sind dabei zentral. Diese Bedingungen gelten für die Ausrichtung der Scharniere, die Parallelität der Faltlinien und die symmetrische Anordnung der Paneele.

Durch präzise Einhaltung dieser Regeln werden Interferenzen vermieden und eine reibungslose, vollumfängliche Bewegung des Systems ermöglicht. Besonders wichtig ist dabei die asymmetrische Ausdehnung der Paneele, um Winkelbegrenzungen an sensiblen Schnittstellen zu gewährleisten. Durch den Einsatz dieser Verfahren können nicht nur einfach lineare, sondern auch komplexe, gebogene Trajektorien von Faltbewegungen realisiert werden. Dies eröffnet vielseitige Möglichkeiten etwa für die Gestaltung von Kuppeln, wellenförmigen Überdachungen oder auch gekrümmten Antennenflächen. Dabei ist es entscheidend, dass beim Entwurf solcher geschlossenen Strukturen geometrische Bedingungen beachtet werden, die Selbstüberschneidungen und Bewegungsblockaden verhindern.

Die Formparameter müssen so gewählt werden, dass der gesamte Faltwinkel kleiner als der kritische Wert bleibt, der eine Überschneidung der Paneele zur Folge hätte. Neben der Funktionalität spielt auch die Vereinfachung und Optimierung der Struktur eine große Rolle. So lässt sich die Anzahl oberer Paneele deutlich reduzieren, ohne die Mechanik oder die Oberflächenqualität zu beeinträchtigen. Dies erleichtert die Herstellung, spart Material, reduziert das Gewicht und erhöht die Belastbarkeit der Struktur. Gleichzeitig bleibt eine flexible Gestaltung der Oberflächenform möglich; die Oberflächenpaneele können je nach Bedarf elliptisch oder mit anderen komplexen Formen entworfen werden.

Wichtig dabei ist, dass die Rotationsachsen der Gelenke erhalten bleiben, um die Bewegungsabläufe nicht zu stören. Dass diese Konzepte nicht nur theoretische Konzepte bleiben, zeigen aktuell verfügbare Prototypen, die mittels moderner 3D-Drucktechnologie hergestellt werden. Mit Fused Deposition Modeling (FDM) aus PLA-Filamenten gefertigte Modelle demonstrieren eindrucksvoll die Machbarkeit der Konstruktionen und deren Funktionalität in der Praxis. Die Integration von Stahlpins als Rotationsgelenke sorgt für Stabilität und eine präzise Beweglichkeit der Strukturen, während farbig aufgebrachte Oberflächenfolien die seamless, also fugenlose Oberfläche betonen. Diese Modelle lassen sich beliebig skalieren und an verschiedene Einsatzbereiche anpassen, angefangen bei kleinen Technikkomponenten bis hin zu großflächigen architektonischen Lösungen.

Die möglichen Anwendungsfelder von dickwandigen Origami-Strukturen mit nahtlosen Oberflächen sind vielfältig. In der Raumfahrttechnik können solche Strukturen als faltbare Sonnenkollektoren, Antennenreflektoren oder Satellitenschis betriebssysteme dienen, die nach dem Start platzsparend verstaut und im Orbit entfaltet werden. Die nahtlose Oberfläche verbessert dabei wesentlich die Signalqualität und reduziert unerwünschte Störungen. Im Bauwesen ermöglichen die expandierenden, robusten Paneele die Realisierung von faltbaren Kuppeln oder Überdachungen, die nach Bedarf schnell montiert und bei Nichtgebrauch platzsparend zusammengefaltet werden können. Durch die nahtlose Oberfläche wird zusätzlich eine zuverlässige Abdichtung gewährleistet, was etwa bei temporären Veranstaltungsstätten oder Notunterkünften von großer Bedeutung ist.

Im Möbelbau eröffnen sich durch thick-panel Origami neue Möglichkeiten für wandelbare und multifunktionale Möbel, die platzsparend verstaut werden können und mit glatten, strapazierfähigen Oberflächen punkten. Auch in Robotik und Fertigungstechnik werden faltbare, stabile Strukturen mit hoher Beweglichkeit geschätzt, die sich durch innovative Materialkombinationen weiter optimieren lassen. Die Erforschung mechanischer Metamaterialien wird ebenso durch solche Origami-Strukturen bereichert. Die Fähigkeit, die Strukturform mit festgelegten Bewegungsmöglichkeiten zu verändern, führt zu Materialien mit variabler Steifigkeit und Dämpfung, die sich je nach Anforderung anpassen lassen. Diese intelligente Materialklasse spielt eine Schlüsselrolle für künftige Technologien in Bereichen wie Medizin, Schutzsysteme oder adaptive Architektur.

Die Vielseitigkeit der thick-panel Origami-Technologie zeigt sich außerdem darin, dass nicht nur flache Deckflächen realisiert werden können. Durch Steuerung der Paneeldicke und Anwendung von Zwischenfaltungszuständen lassen sich auch freiformige, gekrümmte Oberflächen gestalten. So entstehen Strukturen mit ästhetischem Mehrwert und zusätzlicher Funktion, etwa wasserabweisende oder aerodynamisch optimierte Flächen. Technologisch liegt der Fokus in der weiteren Entwicklung auf der Optimierung der Hergestellungsmethoden, der Materialauswahl sowie der Verkleinerung von Fertigungstoleranzen, um industrielle Anforderungen an Belastbarkeit, Lebensdauer und Genauigkeit zu erfüllen. Zudem wird die Integration von sensorgestützter Steuerung heutiger Systeme die Performance weiter steigern, indem Falträume präzise überwacht und bei Bedarf adaptive Eingriffe zur Vermeidung von Kollisionen oder Schäden vorgenommen werden können.

Das 3D-Drucken als Fertigungsmethode verwandelt sich dabei zum Kernstück moderner Prototypenentwicklung, da es schnelle Iterationen erlaubt und komplexe Geometrien ohne zusätzlichen Montageaufwand produziert. Insbesondere im Bereich der funktionalen Prototypen, die einer Belastungsprüfung unterzogen werden, zeigen sich Vorteile wie Kostenreduktion und erhöhte Fertigungsgeschwindigkeit. Auch die Kombination mit hybriden Fertigungsverfahren, etwa additiv-subtraktiven Verfahren, eröffnet spannende neue Möglichkeiten. In der Wissenschaft ist die Verbindung von Origami mit Mechanik und Geometrie ein interdisziplinäres Feld, das Mathematiker, Ingenieure, Materialwissenschaftler und Designer zusammenbringt. Anwendungstheorie, numerische Simulation sowie experimentelle Validierung bilden dabei ein integratives Untersuchungsfeld, das kontinuierlich neue Erkenntnisse liefert.

Abschließend lässt sich festhalten, dass dickwandige Origami-Strukturen mit nahtlosen Oberflächen eine wichtige technologische Entwicklung darstellen, die das Potential besitzt, zahlreiche Branchen grundlegend zu verändern. Die Kombination aus platzsparender Faltbarkeit, strukturmechanischer Stabilität, Oberflächenästhetik und funktionaler Vielseitigkeit setzt Maßstäbe für innovative Produkte und architektonische Konzepte der Zukunft. Fortschreitende Forschungsarbeiten und industrielle Implementierungen werden diesen Trend verstärken, wodurch Origami nicht mehr allein Kunst, sondern auch Schlüsseltechnologie im modernen Engineering wird.