Hafniumcarbid (HfC) gehört zu den herausragenden ultrahochtemperaturbeständigen Keramiken (UHTCs), die aufgrund ihrer außergewöhnlichen thermischen Stabilität, Härte und Schmelztemperatur in extremen Umgebungen Anwendung finden. Insbesondere in der Luft- und Raumfahrtindustrie, etwa bei der Herstellung von Hitzeschutzsystemen für Hyperschallflugzeuge oder Wiedereintrittsfahrzeuge, spielt HfC eine entscheidende Rolle. Seine Schmelztemperatur von über 3900°C sowie seine mechanischen Eigenschaften machen es zu einem unverzichtbaren Werkstoff für Thermal- und Schutzbeschichtungen. Trotz dieser Vorteile ist die großtechnische Herstellung von hochwertigem HfC bisher sowohl energie- als auch kostenintensiv, was seine breite industrielle Nutzung einschränkt. Herkömmliche Verfahren, die meist auf mehrstufigen Pyrolyseprozessen und mechanischer Bearbeitung basieren, benötigen lange Prozesszeiten und hohe Temperaturen.

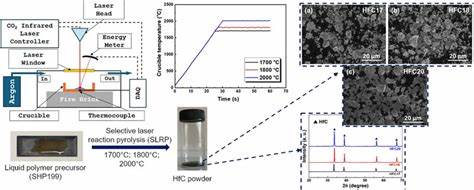

Zudem ist meist die Kontrolle der Materialeigenschaften nur eingeschränkt möglich, was die Reproduzierbarkeit und Effizienz erschwert. Vor diesem Hintergrund gewinnt die Entwicklung neuer Herstellungsverfahren an Bedeutung, die nicht nur zeiteffizient, sondern auch energiearm und skalierbar sind. Eine vielversprechende Lösung bietet die selektive Laserreaktionspyrolyse (Selective Laser Reaction Pyrolysis, SLRP), die es ermöglicht, den gesamten Umwandlungsprozess von einer flüssigen polymeren Vorstufe direkt in das keramische HfC in einem einzigen Schritt durchzuführen. Diese Methode nutzt einen CO2-Infrarotlaser mit einer Wellenlänge von 10,6 µm für die lokale und schnelle Erhitzung der Probe auf Temperaturen von bis zu 2000°C in wenigen Sekunden. Das führt zu einer unmittelbaren Polymervernetzung und anschließenden Pyrolyse, wodurch das HfC in situ gebildet wird.

Das Verfahren hebt sich klar von traditionellen Syntheserouten ab, da es auf langwierige Vorbehandlungen und Ofenprozesse verzichtet und somit erhebliche Einsparungen bei Energie und Zeit ermöglicht. Die SLRP-Technik erlaubt außerdem eine präzise Steuerung der Temperatur und Geometrie, was speziell für die additive Fertigung komplexer Bauteile von Vorteil ist. Im Rahmen der Forschung wurde ein kommerzieller polymerer Vorläufer verwendet, der hafniumhaltig ist und in wässriger Lösung vorliegt. Durch die Anpassung der Laserparameter konnten unterschiedliche Temperaturprofile gefahren werden, die zu stets nanokristallinen, hochreinen HfC-Partikeln führten. Die Qualität des synthetisierten Materials wurde mittels Röntgendiffraktometrie (XRD), Rasterelektronenmikroskopie (SEM) und Transmissionselektronenmikroskopie (TEM) überprüft.

Die Untersuchungen bestätigten die vorhandene kubische HfC-Phase ohne begleitende Oxidphasen, was auf eine sehr effektive und saubere Umwandlung des Precursor-Materials hinweist. Zudem zeigte sich mit steigender Temperatur eine Vergrößerung der Kristallitgröße und eine bessere Verfestigung der Partikel, was auf eine thermisch induzierte Kornvergrößerung und verbesserte Dichte hinweist. Um die Effizienz der Laserenergieabsorption zu optimieren, wurden unterschiedliche Aktivatoren zum Precursor hinzugefügt. Thermalaktive Zusatzstoffe wie Dicumylperoxid (DCP) verbesserten die Vernetzungsprozesse und erhöhten die Keramik-Ausbeute, während photoaktive Zusätze wie Benzophenon (BZP) durch UV-Vorbestrahlung die Laserabsorption reduzierten, jedoch bei unzureichender atmosphärischer Kontrolle zur Oxidbildung führen konnten. Dieses Nebenprodukt, Hafniumdioxid (HfO2), minderte die Reinheit des Endprodukts.

Die gezielte Auswahl und Dosierung der Aktivatoren erlaubt somit eine Feinjustierung des Umwandlungsprozesses und bietet Ansatzpunkte für weitere Prozessoptimierungen. Das innovative SLRP-Verfahren ist nicht nur für die Herstellung von HfC-Pulvern geeignet, sondern zeigt auch großes Potenzial für die direkte Beschichtung von Substraten. Am Beispiel von kohlenstofffaserverstärkten Kohlenstoffkompositen (C/C) konnte demonstriert werden, dass sich oberflächennahe HfC-Schichten effizient und ohne Verwendung eines Hochtemperaturofens aufbringen lassen. Dabei erfolgte die Pyrolyse direkt nach Applikation des polymere Vorläufers auf das vorbereitete Substrat in einem Argon-Schutzgasatmosphäre, was hohe Haftfestigkeit und homogene Beschichtungen gewährleistete. Die damit erzielten Schichten überzeugten durch ihre Mikrostruktur, guter Dichte und Anbindung an den Trägerwerkstoff, was essenziell für ihre Nutzung in thermisch und mechanisch stark beanspruchten Bauteilen ist.

Zusätzlich ermöglicht die lokal begrenzte Laserbestrahlung eine präzise Steuerung der Schichtdicke und -geometrie, was für die additive Fertigung komplexer Formen großen Nutzen birgt. Im Vergleich zu herkömmlichen, ofenbasierten Polymer-zu-Keramik-Routen zeichnet sich die Laserreaktionspyrolyse besonders durch eine drastische Reduzierung der Prozesszeit aus. Während traditionelle Verfahren oft mehrere Stunden bis Tage benötigen, reicht bei SLRP ein kurzer Laserimpuls von wenigen Minuten bei lokal hoher Temperatur aus, um den Polymervorläufer vollständig umzuwandeln. Die Energieeffizienz steigt dadurch erheblich, da keine langzeitige Aufrechterhaltung hoher Temperaturen notwendig ist. Zugleich werden thermische Belastungen des Materials auf ein Minimum reduziert, was Verzugsfreiheiten und Qualitätsverbesserungen ermöglicht.

Da SLRP in geschützter Atmosphäre erfolgt, lässt sich zudem die Reinheit des Materials kontrollieren und Oxidationen verhindern. Die Skalierbarkeit wird durch die Möglichkeit der additiven Fertigung weiteren erhöht, da komplexe Bauteilgeometrien ohne Zwischenschritte oder Nachbearbeitung direkt erzeugt werden können. Technologisch eröffnet die Ein-Schritt-SLRP-Methode somit neue Perspektiven für die Herstellung von UHTC-Komponenten, insbesondere für Anwendungen, bei denen schnelle Produktion, hohe Leistungsfähigkeit und Materialoptimierung gefragt sind. Besonders interessant sind Einsatzgebiete, bei denen thermische Extrembedingungen herrschen und konventionelle Werkstoffe an ihre Grenzen stoßen. Neben der Raumfahrt und Verteidigung sind das auch Bereiche wie Turbinenbau, Hochtemperatur-Beschichtungen in der Energieerzeugung oder Elektronik.

Das Verfahren könnte künftig auch in der Herstellung von Funktional graduierten Werkstoffen (FGM) und maßgeschneiderten Beschichtungssystemen Anwendung finden, was zusätzliche Designfreiheiten eröffnet. Trotz der bereits erzielten Fortschritte besteht weiter Forschungspotential, etwa bei der weiteren Optimierung von Vorläuferformulierungen, der Aktivatorensteuerung und der Laserprozessparameter. Auch das Verhalten der SLRP-basierten Materialien unter realen Umweltbedingungen, speziell bezüglich Oxidationsbeständigkeit, thermischer Zyklen und mechanischer Beanspruchung, ist Gegenstand aktueller Untersuchungen. Ergänzend könnten Kombinationen mit anderen additiven Fertigungstechniken und hybriden Prozessketten die Anwendungsmöglichkeiten erweitern. Insgesamt steht die selektive Laserreaktionspyrolyse als innovatives Herstellungsverfahren im Fokus, das mit seiner Schnelligkeit, Präzision und Effizienz neue Maßstäbe für die Fertigung von Hochleistungs-Keramiken wie Hafniumcarbid setzt.

Ihre Fähigkeit, das Material in einem einzigen Schritt aus polymere Ausgangsstoffe direkt zu ultrahochtemperaturbeständigen Bauteilen und Beschichtungen zu synthetisieren, bietet erhebliche Synergien hinsichtlich Kostenreduktion, Ressourceneffizienz und Anwendungsflexibilität. Damit leistet diese Technologie einen wichtigen Beitrag zur Realisierung zukunftsfähiger Hochtemperaturmaterialien sowie zur nachhaltigen und skalierbaren Produktion in Hochleistungsbranchen.