Die Baubranche steht vor einer der größten Herausforderungen unserer Zeit: der Reduzierung von CO2-Emissionen. Der konventionelle Portlandzement-basierte Beton, der weltweit am Häufigsten verwendete Baustoff, verursacht erhebliche Treibhausgasemissionen, die zur globalen Erwärmung beitragen. Jährlich entstehen allein rund 0,6 Tonnen CO2 pro Tonne produzierten Zements, was etwa sieben bis acht Prozent der globalen CO2-Emissionen ausmacht. Obwohl Energieeinsparungen und der Einsatz erneuerbarer Energien erste Schritte in Richtung einer nachhaltigeren Bauwirtschaft sind, bleiben die Prozessemissionen aus der Kalkstein-Calcinierung schwer kontrollierbar. Hier setzt eine revolutionäre Alternative an: Bio-Beton auf Basis mikrobiell induzierter Kalziumcarbonat-Fällung (MICP).

Diese innovative Technologie bietet das Potenzial, die Betonherstellung klimafreundlicher zu gestalten, ohne auf Festigkeit und Langlebigkeit verzichten zu müssen. Bio-Beton basiert auf einem natürlichen biologischen Prozess, bei dem ureolytische Bakterien wie Sporosarcina pasteurii die Bildung von Calciumcarbonat (CaCO3) als Bindemittel induzieren. Dabei wirkt das Enzym Urease als Katalysator für die Hydrolyse von Harnstoff, wodurch der pH-Wert steigt und Kalziumcarbonat aus einfach löslichen Calcium- und Carbonationen ausfällt. Dieses Calciumcarbonatkristallgitter umhüllt und verbindet die Gesteinskörnungen, ähnlich wie Zement im herkömmlichen Beton. Der entscheidende Vorteil: Während die Zementproduktion CO2 freisetzt, binden die bakteriellen Prozesse das Kohlendioxid in Form stabiler Carbonatverbindungen.

Somit gilt der MICP-Prozess als CO2-neutral bis CO2-negativ und bietet eine vielversprechende Alternative für eine klimafreundliche Bauwirtschaft. Die Herausforderungen, Bio-Beton für den Einsatz in tragenden Bauteilen nutzbar zu machen, liegen vor allem in der erreichbaren Druckfestigkeit und der homogenen Durchdringung des Materials. Bisherige Ansätze erzielten vergleichsweise geringe Festigkeitswerte von wenigen Megapascal, die für den Einsatz im modernen Hochbau nicht ausreichend sind. Zudem war die gleichmäßige Verkittung über größere Bauteildicken ein Problem, da chemische und biologische Reaktionen meist nur oberflächlich oder in begrenzter Tiefe wirksam wurden. Die jüngsten Forschungen von Maiia Smirnova und Kollegen schaffen an dieser Stelle wesentliche Durchbrüche.

Mit der Verwendung von ureaseaktivem Calciumcarbonat-Pulver (UACP) anstelle reiner Bakterienkulturen, einer Optimierung der Kornpackungsdichte des Zuschlagstoffes und einem automatisierten, druckbasierten Stop-Flow-Injektionsverfahren konnten sie hochfeste Bio-Betone mit Druckfestigkeiten über 50 MPa und einer Verkittungstiefe von bis zu 140 mm herstellen – Werte, die bisher als unerreichbar galten. Die Maximierung der Packungsdichte der Gesteinskörnung ist dabei ein entscheidender Erfolgsfaktor. Feinkörnige und gröbere Sande werden nach einem optimierten Mischungsverhältnis kombiniert, das nicht nur die Porenräume minimiert, sondern auch die Menge des benötigten Bindemittels reduziert. So entstehen dichte, wirtschaftliche Mischungen, die mit einer vergleichsweise geringen Menge UACP zu einer homogenen Verkittung führen. Die mikrobiellen Prozesse werden durch die fein verteilten Urease-Aktivatoren effizienter gestaltet, da diese als Nukleationspunkte fungieren, an denen Calciumcarbonatkristalle wachsen und sich verbinden.

Ein weiterer wesentlicher Fortschritt liegt in der biomimetischen Verfahrensführung. Anstatt das Bindemittel einfach durch Filterung einzutragen, wird in regelmäßigen Abständen mit definiertem Druck Lösungsmittel in Form einer Stop-Flow-Injektion in das Material gepresst. So wird gewährleistet, dass die Zementationslösung in die tieferen Schichten des Bauteils vordringt und dort die mikrobiellen Reaktionen kontinuierlich durchgeführt werden können. Gleichzeitig verhindert die periodische Pausierung des durchdringenden Flusses eine vorzeitige Verstopfung der Poren durch Calciumcarbonatausfällungen nah an der Einlassstelle. Das Ergebnis ist eine gleichmäßige, bis in mehrere Zentimeter dicke Schichten reichende Verkittung, die die strukturelle Integrität des gesamten Bauelements sichert.

Die unkonventionelle Verwendung von UACP, einem pulverisierten, ureaseaktiven Calciumcarbonat, bildet eine Neuheit für die Produktion von Bio-Beton. Diese Substanz wird durch das Einbetten von Methanbildner-Bakterien in Calciumcarbonatkristalle während eines Vorverfahrens hergestellt und anschließend gefriergetrocknet. Dadurch sind die ureaseaktiven Enzyme über lange Zeiträume stabil und können gezielt als Bindemittel direkt dem Gemisch zugegeben werden. Dies vermindert den Verlust aktivier Bakterien während der Produktion und verbessert die Kontrolle über die Betonbildung erheblich. Die mechanischen Eigenschaften des entwickelten Bio-Betons zeigen zwar einige Besonderheiten gegenüber konventionellem Beton, sind aber für viele Bauanwendungen sehr vielversprechend.

Ultradichte Materialproben weisen eine fast homogene Zahnfestigkeit von 50 bis 57 Megapascal auf, was vergleichbar mit mittleren bis hochfesten Zementbetonklassen ist. Die Elastizitätsmodule liegen dabei im Bereich von 11 bis 12 Gigapascal, was einer mittleren Steifigkeit zwischen porösen Keramiken und konventionellem Beton entspricht. Einige Besonderheiten im Versagensverhalten, wie etwa beobachtete plastische Phasen vor dem vollständigen Bruch, können durch weitere Optimierung der Packungsdichte noch verbessert werden. Neben den rein technischen Aspekten darf bei der Bewertung dieses neuartigen Baustoffs auch der ökologische Fußabdruck nicht außer Acht gelassen werden. Die MICP-Technologie ist grundsätzlich CO2-bindend, da das aus der Atmosphäre gewinnen CO2 in das mineralische Calciumcarbonat eingebunden wird.

Die Verwendung von industriellem Harnstoff und Calciumchlorid birgt jedoch energieintensive Herstellungsprozesse, welche die gesamt CO2-Bilanz beeinflussen. Forschung geht hier zunehmend in Richtung Rohstoffersatz durch Nebenprodukte oder Abfälle wie z.B. menschlichen Urin oder biogene Calciumquellen, um den Nachhaltigkeitsvorteil zu erhöhen. Zusätzlich ist auch die Rückführung der Ablauflösungen, die Ammonium und Chlorid enthalten, ein wichtiger Bestandteil moderner Bio-Beton Konzepte, um Umweltbelastungen zu minimieren.

Für die praktische Anwendung ist die Produktion von vorgefertigten Bauteilen insbesondere geeignet. Die Steuerung der Zementsuspension und die präzise Dosierung der Bindemittel setzen Fertigungsprozesse voraus, in denen Zementationszyklen kontrolliert und wiederholt durchgeführt werden können. Die Forschung hat gezeigt, dass mit dem vorgestellten automatisierten Druckinjektionssystem mehrere Bauteile gleichzeitig hergestellt werden können, was Skalierung und Industrialiserung unterstützt. Die erzielbaren Druckfestigkeiten ab 20 MPa genügen im Bauwesen für viele tragende Anwendungen, sodass Bio-Beton zukünftig eine echte Alternative zu traditionellen, energieintensiven Baustoffen darstellen kann. In der Bauindustrie eröffnet hochfester Bio-Beton vielfältige Chancen.

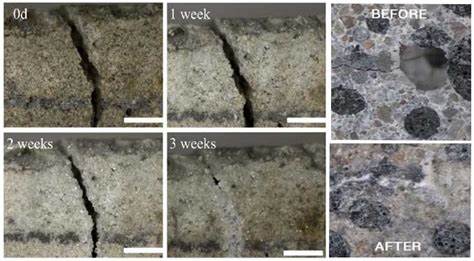

So könnten beispielsweise tragende Wandelemente, Bodenplatten oder Fassadenelemente aus nachhaltig produzierten, biologisch gebundenen Materialien hergestellt werden. Dies unterstützt nicht nur die Reduzierung von Treibhausgasemissionen, sondern fördert auch die Entwicklung von Baustoffen, die möglichst wenig Umweltschadstoffe enthalten und teilweise biologisch abbaubar oder recyclingfähig sind. Zudem kann Bio-Beton bei entsprechender Rezeptur auch zur Selbstheilung von Rissen beitragen und somit die Lebensdauer von Bauwerken verlängern. Die wissenschaftlichen Erkenntnisse der letzten Jahre zeigen, dass Bio-Betontechnologien zunehmend in der Lage sind, sich mit etablierten Baustoffen auf Augenhöhe zu messen. Die Kombination aus optimierter Kornmischung, neuartiger ureaseaktiver Bindemitteltechnik und durchdachter Prozesssteuerung führt zu materialespezifischen Eigenschaften, die höchsten Anforderungen genügen.

Außerdem bieten diese Verfahren eine Reihe von Vorteilen, darunter eine Reduktion von Umweltbelastungen, große Gestaltungsmöglichkeiten und eine potenzielle Integration in zirkuläre Wirtschaftssysteme. Die Zukunft des Bauens mit Bio-Beton hängt jedoch von weiteren Erfolgsschritten ab. Dazu zählen die Skalierung der Produktion, die Entwicklung wirtschaftlich effizienter Prozesse, die Technologiereife für Großbaustellen und letztlich auch die Standardisierung und Normierung bio-basierten Betons. Ebenso muss die Langzeitbeständigkeit in unterschiedlichen Klimazonen erprobt werden, um den sicheren Einsatz im Gebäudebau zu gewährleisten. Zusammenfassend stellt der hochfeste Bio-Beton eine wegweisende Entwicklung in der nachhaltigen Baustofftechnologie dar, die Potenzial für eine tiefgreifende Transformation der Bauindustrie besitzt.

Durch die Integration biologischer Prozesse in die Werkstoffproduktion können ökologische Ziele mit ingenieurstechnischer Leistung kombiniert werden. Während weitere Forschung erforderlich ist, um Effizienz, Kosten und Skalierbarkeit zu optimieren, wächst das Vertrauen, dass Bio-Beton eine zentrale Rolle bei CO2-armen Gebäudestrukturen der Zukunft spielen wird. Insbesondere die Herstellung vorgefertigter Bauelemente aus biologisch gebundenem Calciumcarbonat eröffnet zukunftsträchtige Möglichkeiten mit hoher Festigkeit, Planbarkeit und Nachhaltigkeit. Die Kombination von Wissenschaft, Umweltbewusstsein und Innovation bringt somit den Traum eines klimafreundlichen Bauens aus biologischen Materialien in greifbare Nähe.