Die dreidimensionale Röntgendiffraktion, kurz 3DXRD, stellt eine bahnbrechende Technik zur Untersuchung von kristallinen Materialien auf mikroskopischer Ebene dar. Während bislang höchste Genauigkeit und detaillierte Einblicke in die Mikrostruktur nur an großen Synchrotronstrahlungsanlagen möglich waren, ist mit den jüngsten technologischen Fortschritten der Schritt zur Nutzung im Labormaßstab gelungen. Diese Entwicklung verändert grundlegend, wie Materialforscher und industrielle Anwender Zugang zu präzisen dreidimensionalen Analysen haben. Die Verlagerung der 3DXRD-Technologie vom Synchrotron zu Laborgeräten bietet nicht nur Vorteile in Sachen Zugänglichkeit, sondern fördert auch die Weiterentwicklung neuer Forschungsansätze und optimiert Materialdesignprozesse. Die Funktionsweise der 3DXRD basiert auf der Ausleuchtung eines Materialienvolumens mit monochromatischer Röntgenstrahlung, während das Probenvolumen rotiert wird.

Während dieses Vorgangs werden Beugungsmuster mehrerer Tausend Körner gleichzeitig aufgenommen, mit deren Hilfe sich Volumen, Position, Orientierung und der elastische Spannungszustand der einzelnen Körner bestimmen lassen. Besonders die far-field Variante dieser Technik erlaubt die parallele Messung von Kornmittelpunktpositionen, Kristallorientierungen und deren innerem Spannungszustand mit beeindruckender Präzision. Mit Auflösungen im Bereich von wenigen Mikrometern bis hin zu Bruchteilen eines Grades für Orientierungen eröffnen sich einzigartige Einblicke in das Gefüge von polykrystallinem Material. Bis vor kurzem war dieser technologische Level ausschließlich großen Forschungsanlagen wie dem Advanced Photon Source in den USA, dem European Synchrotron Radiation Facility in Frankreich oder SPring-8 in Japan vorbehalten. Diese Synchrotronquellen zeichnen sich durch eine extrem hohe Brillanz der Röntgenstrahlung aus, welche für die notwendige Signaldeutlichkeit sorgt.

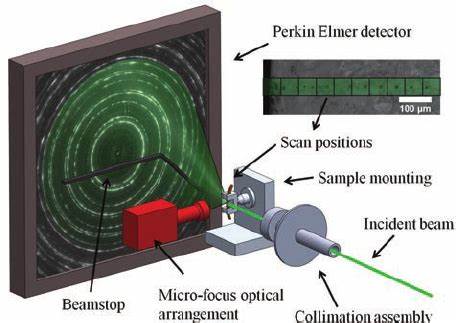

Die begrenzte Verfügbarkeit und lange Wartezeiten für Messzeit am Synchrotron stellten jedoch eine Barriere für viele Forschungsgruppen dar und verlangsamten die Verbreitung und Anwendung der 3DXRD-Technologie. Der entscheidende Durchbruch für die Labormäßige Anwendung der 3DXRD-Technologie ist der Einsatz von Hochleistungs-Röntgenquellen, insbesondere flüssigmetallgetriebenen MetalJet-Quellen, kombiniert mit innovativen Kollimatoren und einem optimalen Zusammenspiel aus Detektortechnologie und Datenanalysesoftware. Solche Quellen ermöglichen eine fokussierte und monochromatisierte Strahlung mit einer Helligkeit, die mit den Synchrotronanlagen vergleichbar ist. Ein Beispiel hierfür ist die Kombination aus einem flüssigmetallgetriebenen Indium-Quellenstrahl mit einem Montel-Kollimator aus multilagigen Spiegeln, was eine zielgenaue und nahezu monochromatische Einstrahlung auf das Probenvolumen gewährleistet. Die Laborversion der 3DXRD, oftmals als Lab-3DXRD bezeichnet, nutzt Detektoren, wie den amorphen Silizium-Flachpanel mit CsI-Scintillator oder moderne photonenzählende Sensoren.

Diese Detektoren bieten eine gute räumliche Auflösung und Dynamik für die Erfassung der Beugungsmuster sowie eine hohe Empfindlichkeit, um auch schwache Signale von kleineren Körnern im Material zu detektieren. Die Kombination aus moderner Hardware und intelligenter Datenverarbeitung erlaubt es, Kornorientierungen, Größenverteilungen und sogar Elastizitätszustände mit ähnlicher Genauigkeit wie bei Synchrotronmessungen zu ermitteln. Ein wesentlicher Vorteil des Lab-3DXRD-Systems liegt dabei in der erhöhten Zugänglichkeit und Flexibilität. Forschungsgruppen, die bisher keinen Zugang zu Synchrotronstrahlungsquellen hatten oder bei denen der administrative Aufwand für die Antragsstellung zu aufwendig war, können nun eigene Messkampagnen planen und durchführen. Das führt zu einer beschleunigten Forschung und ermöglicht mehr experimentelle Iterationen sowie tiefere Untersuchungen unter verschiedenen Bedingungen.

Zudem können industrielle Anwender Korrekturprozesse, Materialprüfungen und strukturelle Analysen direkt in ihren Entwicklungszentren durchführen, was eine schnellere Innovation und Qualitätskontrolle ermöglicht. Vergleiche zwischen Lab-3DXRD und Synchrotron-3DXRD zeigen, dass die Ergebnisse in Bezug auf Kornposition, Orientierung und elastische Spannungen übereinstimmen. Rund 96 Prozent der im Labor detektierten Körner konnten in den Synchrotronmessungen bestätigt werden, insbesondere bei größeren Körnern mit Durchmessern über rund 60 Mikrometern. Kleinere Körner sind bislang aufgrund der noch begrenzten Empfindlichkeit der Labordetektoren schwerer zu erfassen, hier zeichnet sich jedoch durch die Entwicklung hocheffizienterer photonenzählender Detektoren eine vielversprechende Verbesserung ab. Zudem kann die Detektion von kleineren Körnern durch eine sogenannte „Seeded Analysis“ deutlich verbessert werden.

Dabei werden vorherige Charakterisierungen, etwa durch Diffraction Contrast Tomography (DCT) im Labor oder mittels Elektronenrückstreubeugung, als Eingabe verwendet, um schwierig zu detektierende Körner gezielt zu identifizieren und präzise zu analysieren. Diese Kombination aus verschiedenen Charakterisierungsmethoden eröffnet besonders in der Grundlagenforschung und der angewandten Materialentwicklung neue Horizonte. Die Fähigkeit, ein vollständiges 3D-Bild der Körnerstruktur und deren innerem Spannungszustand zu erhalten, erleichtert das Verständnis von Prozessen wie Rekristallisation, Kornwachstum, plastischer Deformation, Phasenumwandlungen, Ermüdung und Bruchmechanismen signifikant. Die genauere Kenntnis solcher mikroskopischen Vorgänge ist entscheidend für die Optimierung von Materialeigenschaften und Werkstoffinnovationen. Die Lab-3DXRD-Technologie transformiert somit die bisher zeitaufwändigen und beschränkten Experimente zu einem alltäglichen Werkzeug in Laboren weltweit.

Der Abbau der Zugangshürden fördert eine breitere Einbindung von Forschergruppen unterschiedlicher Disziplinen, von Materialwissenschaftlern über Physiker bis hin zu Ingenieuren. Gleichzeitig steigert sich durch die kürzeren Messzeiten und Testzyklen die Innovationsgeschwindigkeit in der Industrie – von der Luftfahrt über die Automobilbranche bis hin zur Medizintechnik und Nanoelektronik. Trotz der beeindruckenden Fortschritte gibt es weiterhin Herausforderungen und Potenziale für Verbesserungen. Die Optimierung der Systemkomponenten hinsichtlich Signalstärke und Rauschverhalten, Weiterentwicklung der Software für schnelleres und präziseres Datenhandling sowie Automatisierung der Analyseschritte stehen auf der Agenda. Insbesondere die konsequente Integration photonenzählender Detektoren und verbesserter Datenanalysealgorithmen wird die Detektionsgrenzen deutlich absenken und es möglich machen, noch kleiner dimensionierte Körner und komplexere Materialsysteme genau zu erfassen.