Die Baubranche steht vor gewaltigen Herausforderungen, wenn es darum geht, den ökologischen Fußabdruck moderner Baustoffe zu reduzieren. Besonders die Herstellung von herkömmlichem Portlandzement verursacht erheblichen CO2-Ausstoß und trägt somit maßgeblich zum globalen Klimawandel bei. Deshalb rückt eine innovative Alternative zunehmend in den Fokus von Forschung und Industrie: der hochfeste Bio-Beton. Diese neuartige Form des Betons nutzt mikrobielle Prozesse, um Calciumcarbonat als Bindemittel einzusetzen. So entsteht ein nachhaltiger Baustoff, der nicht nur hohe Festigkeiten erreicht, sondern auch erheblich umweltfreundlicher ist als klassische Betone.

Grundlagen und Funktionsweise von Bio-Beton Bio-Beton basiert auf der sogenannten mikrobiell induzierten Calciumcarbonat-Fällung, kurz MICP (Microbially Induced Calcium Carbonate Precipitation). Dabei kommen ureaseaktive Mikroorganismen, meist Bakterien der Art Sporosarcina pasteurii, zum Einsatz. Diese Mikroorganismen spalten durch das Enzym Urease Harnstoff auf, was in mehreren chemischen Schritten zur Bildung von Calciumcarbonat führt. Anders als bei herkömmlichem Beton, dessen Bindemittel aus Portlandzement besteht und bei dessen Produktion große Mengen CO2 entweichen, absorbiert Bio-Beton CO2 und speichert dieses in mineralischer Form. Daraus resultiert ein potenziell CO2-neutraler oder sogar CO2-negativer Baustoff.

Neben der Umweltfreundlichkeit zeichnet sich Bio-Beton durch seine Fähigkeit aus, in unterschiedlichen Formen und Größen hergestellt werden zu können. Die Calciumcarbonat-Verfestigung entsteht direkt zwischen den Gesteinskörnungen und stärkt das Gefüge. Allerdings stellte es jahrelang eine Herausforderung dar, diesen Prozess nicht nur oberflächlich wirksam zu machen, sondern eine durchgängige, tiefgehende Verfestigung des Materials mit hohen Druckfestigkeiten zu erreichen. Innovative Ansätze zur Steigerung der Festigkeit Neueste Forschungsarbeiten zeigen, dass eine Kombination aus verschiedenen Maßnahmen einen bedeutenden Fortschritt bringt. Statt herkömmliche Bakterienkulturen zu verwenden, setzt man auf ureaseaktiv pulverförmiges Calciumcarbonat (UACP).

Dieses Pulver enthält in sich eingebettete, aktive Bakterienzellen, deren ureaseaktives Potenzial erhalten bleibt. Durch den Einsatz von UACP wird eine gleichmäßigere und effizientere Biomineralisation ermöglicht, da weniger Bakterien während des Prozesses weggespült werden und dadurch die Reaktionsaktivität über längere Zeiträume erhalten bleibt. Ein weiterer entscheidender Faktor für die Festigkeit von Bio-Beton ist die Optimierung der Kornpackungsdichte der verwendeten Gesteinskörnungen. Durch die Verwendung einer optimal abgestuften Mischung verschiedener Sandfraktionen von 0,063 bis 2 Millimeter Größe kann ein möglichst dichter Verbund mit geringem Hohlraum erzielt werden. Das minimiert die Porosität und steigert die Anzahl der Kontaktpunkte zwischen den Körnungen, an denen Calciumcarbonat binden kann.

Ein dichteres Gefüge bedeutet eine deutlich bessere Lastabtragung und eine höhere Tragfähigkeit des gesamten Bauteils. Die technische Umsetzung erfolgt unter anderem durch eine automatisierte Druckinjektion der Zementsuspension in einem stop-flow-Verfahren, das heißt, die Cementationslösung wird regelmäßig unter kontrolliertem Druck in den Bio-Betonkörper eingetragen und danach für einige Stunden stillgelegt. Diese Methode verhindert das Auswaschen von Mineralisationselementen und fördert eine homogene Durchdringung bis in große Bauteiltiefen. Beeindruckende Ergebnisse in der Druckfestigkeit Mit der Kombination aus ureaseaktivem Calciumcarbonatpulver, granulometrisch optimierten Sandmischungen und der kontrollierten Stop-Flow-Druckinjektion konnten Bio-Betonteile mit einer Höhe von bis zu 140 Millimetern und einer beeindruckenden unkonfinierten Druckfestigkeit von über 50 Megapascal hergestellt werden. Das ist ein Wert, der mit herkömmlichem Portlandzementbeton vergleichbar ist und die frühere Leistungsgrenze von Bio-Beton weit übertrifft.

Diese Leistung ist ein Meilenstein für die praktische Anwendung, denn sie bedeutet konkret, dass Bio-Beton nicht nur für nicht tragende oder dekorative Bauteile, sondern auch für tragende und vorgefertigte Elemente geeignet ist. Gerade die Vorfertigung von Bauteilen ist ein schnell wachsender Sektor im Bauwesen, der bereits heute hohe Anforderungen an Materialqualität, Festigkeit und Umweltbilanz stellt. Umweltaspekte und nachhaltige Rohstoffquellen Neben der technischen Machbarkeit rückt auch die ökologische Bilanz von Bio-Beton immer stärker in den Vordergrund. Das MICP-Verfahren ist grundsätzlich CO2-neutral bis CO2-absorbierend, da bei der Biomineralisation CO2 in Form von Calciumcarbonat gebunden wird. Dennoch haben die Rohstoffe einen Einfluss auf die Gesamt-CO2-Bilanz, insbesondere die Verwendung von industriell hergestelltem Harnstoff, der energieintensiv produziert wird.

Hierfür gibt es innovative Ansätze, wie zum Beispiel die Verwendung von organischem Harnstoff aus Urin oder anderen biologischen Abfällen. Der Einsatz von Nebenprodukten und Recyclingmaterialien wie Calciumchlorid, oft ein Abfallstoff aus der Solvay-Prozessindustrie, erhöht die Nachhaltigkeit zusätzlich. Parallel werden Möglichkeiten zur Wiederverwertung von überschüssigen Ammonium- und Chlorid-Ionen aus den Prozessabwässern erforscht, um eine umweltverträgliche Kreislaufwirtschaft für Bio-Beton zu ermöglichen. Herausforderungen bei der Skalierung und Verarbeitung Trotz der vielversprechenden Ergebnisse sind noch Herausforderungen bei der industriellen Skalierbarkeit und der Verarbeitung zu meistern. Die Herstellung von Bio-Beton erfordert präzise Steuerung von Durchflussraten, Druck und Zementationszyklen.

Die Kompaktheit des Materials muss durch geeignete Verdichtungstechniken optimiert werden – hier wird beispielsweise vorgeschlagen, hydraulisches Pressen mit schonender Vibration zu kombinieren, um die Packungsdichte weiter zu erhöhen. Auch die Materialhomogenität ist ein kritischer Punkt. Während in Labormaßstab eine gleichmäßige Bindung erreicht wird, muss sichergestellt werden, dass auch bei größeren Bauteilen keine inhomogenen Schwachstellen entstehen. Dazu dienen unter anderem Ultraschallmessungen zur Qualitätskontrolle der Zementierung im Inneren. Weiterhin gibt es Überlegungen zur Bewehrung von Bio-Betonbauteilen.

Klassischer Stahl als Bewehrungskomponente kann im Kontakt mit Bio-Beton und Calciumchlorid korrodieren. Frühere Ansätze schlagen daher vor, korrosionsbeständige Materialien wie basaltfaserverstärkte Kunststoffe einzusetzen, um die Langlebigkeit der Bauteile zu gewährleisten. Zukunftspotenzial und Anwendungsmöglichkeiten Die Fähigkeit, hochfesten und gleichzeitig nachhaltigen Bio-Beton mit ausreichender Bauteiltiefe herzustellen, eröffnet zahlreiche neue Anwendungsmöglichkeiten. Gerade im Bereich der vorgefertigten Bauteile für den Hochbau dürfte Bio-Beton bald eine attraktive Alternative zum herkömmlichen Beton werden. Das betrifft sowohl tragende Elemente wie Stützen und Wände als auch nicht tragende Bauteile wie Fassadenelemente.

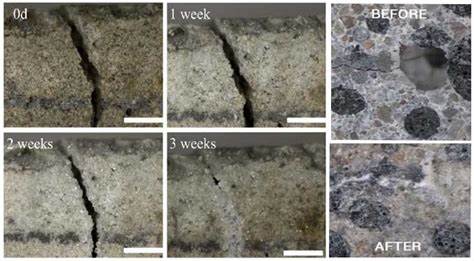

Darüber hinaus könnte Bio-Beton zu einer vollkommen neuen Produktkategorie im Bauwesen werden, die aufgrund ihrer CO2-negativen Eigenschaften sogar aktiv zur Klimaregulierung beitragen kann. Auch im Bereich der Selbstheilung von Beton wurden mikrobiell induzierte Prozesse bereits mit Erfolg erprobt – Bio-Beton geht hier einen noch weiterführenden Schritt, indem er grundsätzlich ohne konventionellen Zement auskommt. Die enge Verzahnung von Materialwissenschaft, Mikrobiologie und Bauingenieurwesen zeigt, wie interdisziplinäre Forschung nachhaltige Innovationen vorantreibt. Auch wenn noch einige technische und organisatorische Herausforderungen zu bewältigen sind, deutet alles darauf hin, dass Bio-Beton künftig eine Schlüsselrolle bei der Herstellung umweltfreundlicher, leistungsfähiger und langlebiger Baustoffe spielen wird. Fazit Hochfester Bio-Beton stellt eine zukunftsweisende Alternative zu konventionellem Portlandzement-Beton dar.

Die Kombination aus mikrobieller Calciumcarbonatbildung, optimierter Kornpackung und kontrollierter Druckinjektion ermöglicht die Herstellung von Baukomponenten mit hoher Druckfestigkeit und ausreichender Bauteiltiefe. Dabei bindet Bio-Beton CO2 und trägt somit aktiv zur Reduzierung von Treibhausgasemissionen bei – ein entscheidender Vorteil in Zeiten wachsender Klimaschutzanforderungen. Während die Forschung weiterhin an der Optimierung von Produktionsprozessen, Materialzusammensetzungen und Umweltaspekten arbeitet, ist das Potenzial für eine breite Anwendung in der Baubranche enorm. Bio-Beton könnte in naher Zukunft nicht nur in der Vorfertigung, sondern auch im konventionellen Bauwesen zu einem integralen Bestandteil nachhaltiger Baupraktiken werden und damit einen wichtigen Beitrag zur grünen Transformation leisten.

![Iron nitride permanent magnets made with DIY planetary ball mill [video]](/images/A18862D3-A5FF-41F1-9F2E-23F83C2663E6)