Die rasante Entwicklung in der Elektronik- und Kommunikationstechnologie stellt immer höhere Anforderungen an die Miniaturisierung und Leistungsfähigkeit von Bauteilen. Insbesondere im Bereich der Hochfrequenzgeräte (RF-Geräte) ist eine präzise Fertigung auf Mikro- und Nanometerskala essenziell, um die Leistungsfähigkeit und Integration in moderne Systeme wie 5G, IoT oder medizinische Applikationen zu gewährleisten. Eine neuartige Methode namens Deep-Trench 3D-Druck, die auf zwei-photonen Polymerisation basiert, steht nun im Fokus der Forschung und Industrie, da sie die Herstellung von RF-Komponenten mit bisher unerreichter Genauigkeit ermöglicht und somit die Grenzen traditioneller Lithografieverfahren überwindet.Traditionelle Verfahren wie Elektronenstrahl-Lithografie oder Nanoimprinting stoßen bei der Produktion hochkomplexer, hochseitiger Strukturen zunehmend an ihre Grenzen. Probleme wie ungleichmäßige Seitenwände, schlechte Dickenkontrolle und Materialeinschränkungen erschweren die Herstellung kompakter und leistungsfähiger Bauteile.

Gerade bei metallischen RF-Komponenten ist die Herausforderung besonders groß, da die Integration leitfähiger Metalle in filigrane Strukturen oft zu unerwünschten Artefakten und mangelnder Reproduzierbarkeit führt. Die Suche nach alternativen Techniken hat daher großen Forschungsaufwand mobilisiert.Die zwei-Photonen-Polymerisation (2PP) hat sich als vielversprechende Technologie herauskristallisiert, da sie nanometergenaue Auflösung und dreidimensionale Gestaltungsmöglichkeiten bietet. Bei 2PP werden ultrakurze Laserpulse genutzt, um durch simultane Absorption von zwei Photonen das Material punktgenau auszuhärten. So entstehen hochkomplexe Geometrien mit Aspektverhältnissen, die mit konventionellen Lithografie-Methoden kaum realisierbar sind.

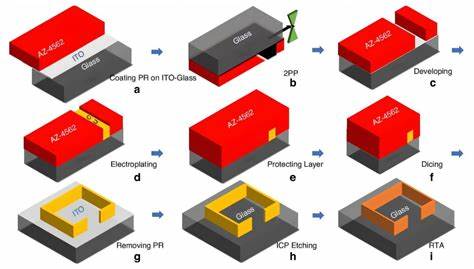

Doch die unmittelbare Nutzung dieser polymerbasierten Strukturen für RF-Anwendungen ist begrenzt, da hier metallische Eigenschaften und Leitfähigkeit erforderlich sind.Aktuelle Forschungsergebnisse von Wissenschaftlern der Bilkent Universität und der Nanyang Technological University zeigen nun einen überzeugenden Lösungsweg: Die Kombination der Deep-Trench 3D-Drucktechnik via 2PP mit fortschrittlichen metallischen Nachbearbeitungsverfahren ermöglicht ultrakompakte, hochpräzise RF-Resonatoren mit maßgeschneiderten Eigenschaften. Dabei dienen mittels 2PP gefertigte tiefe Gräben in einer lichtempfindlichen Schicht als Form für nachfolgendes Kupferelektroplattieren. Dieser Prozess sorgt für eine gleichmäßige und dichte Metallfüllung mit Dicken von bis zu acht Mikrometern. Durch anschließendes Trockenätzen werden unerwünschte Metallreste entfernt, was zu freistehenden, glatten Metallstrukturen mit scharfen, senkrechten Seitenwänden führt.

Die erzielte Detailtreue reicht bis zu einer Auflösung von unter zehn Mikrometern, wobei mikrostrukturelle Elemente nur zwei bis drei Mikrometer breit, aber über zehn Mikrometer hoch sein können. Diese Maßstäbe sind revolutionär und eröffnen neue Gestaltungsspielräume für RF-Komponenten, die in klassischen Leiterplatten herstellbar kaum sind. Besonders bemerkenswert sind die erzielten Qualitätsfaktoren (Q-Faktoren), welche sich durch die gezielte geometrische Anpassung der Metallstrukturen um das Sechs- bis Siebenfache verbessern ließen. Neben der gesteigerten Leistungsfähigkeit bieten die neuen Bauteile eine Frequenzstabilität zwischen vier und sechs Gigahertz mit variabler Abstimmung durch Designmodifikationen – eine wichtige Eigenschaft für drahtlose Kommunikation und hochpräzise Sensorik.Die strukturelle Stabilität wird durch schnelles Glühen des Kupfers weiter verbessert, wodurch thermische und mechanische Belastungen der feinen Bauteile reduziert werden.

Die Qualität und Robustheit der Metallmikrostrukturen wurden mittels Rasterelektronenmikroskopie (SEM) umfassend verifiziert. Durch diese Kombination additiver und subtraktiver Prozesse wurde eine Fertigungsstrecke entwickelt, die skalierbar, reproduzierbar und effizient arbeitet. So werden wichtige Hindernisse der herkömmlichen Chip-Fertigung umgangen.Die Auswirkungen dieser Innovation sind branchenübergreifend. Im Bereich der drahtlosen Sensoren ermöglichen die Miniatur-Resonatoren eine deutlich höhere Sensitivität bei kleinerem Platzbedarf.

Medizinische Anwendungen könnten von implantierbaren oder tragbaren Geräteteilen profitieren, die durch ihre kompakte Bauweise neue diagnostische oder therapeutische Möglichkeiten schaffen. Die Integration mit MEMS-Technologien (mikroelektromechanische Systeme) erlaubt die Entwicklung neuartiger On-Chip-Antennen und Signalprozessoren, die für das Internet der Dinge (IoT) von entscheidender Bedeutung sein werden.Darüber hinaus überzeugt die Technik durch Kosteneffizienz und industrielle Skalierbarkeit. Während etwa die Elektronenstrahl-Lithografie oft aufwändig und teuer bleibt, ermöglicht die Deep-Trench 3D-Druckkombination eine kostengünstigere Fertigung hochwertiger Komponenten mit geringem Ausschuss und hoher Flexibilität im Design. Dies fördert die breite Einführung in verschiedenste Anwendungsfelder, darunter Telekommunikation, Luft- und Raumfahrt sowie tragbare Elektronik.

Die digitale Natur der 2PP-Lithografie erlaubt darüber hinaus eine einfache Integration weiterer funktionaler Materialien oder die Schichtung mehrerer Strukturebenen. Dadurch können komplexe dreidimensionale Metamaterialien mit neuartigen Eigenschaften realisiert werden. Diese Fortschritte ebnen den Weg für eine neue Generation von intelligenten, anpassungsfähigen Elektrobauteilen.Besonders im Zeitalter von 5G und den kommenden 6G-Netzen gewinnt die Fähigkeit, hochfrequente Signale effizient zu manipulieren und zu verstärken, enorm an Bedeutung. Die Deep-Trench-3D-Druckmethode trägt maßgeblich dazu bei, diese Anforderungen zu erfüllen und den Trend zu immer kompakteren, intelligenteren Geräten voranzutreiben.

Hersteller und Entwickler erhalten so Werkzeuge an die Hand, um leistungsfähige und zugleich kleine Funkgeräte, Sensoren und Mikroprozessoren zu entwickeln.Die Forschungsarbeit unterstreicht auch die Bedeutung interdisziplinärer Zusammenarbeit zwischen Materialwissenschaft, Nanotechnologie und Elektrotechnik. Nur durch die Verbindung fortschrittlicher Herstellungsverfahren mit fundiertem physikalischem Verständnis konnten die Ergebnisse erzielt werden, die nun in eine Vielzahl von Hightech-Produkten Einzug halten werden.Langfristig gesehen wird diese Technologie die Art und Weise verändern, wie elektronische Komponenten designt und gefertigt werden. Sie bietet nicht nur eine Antwort auf aktuelle Herausforderungen, sondern schafft auch ein Fundament für zukünftige Innovationen, die heute noch kaum vorstellbar scheinen.

Die Kombination von äußerster Präzision, Materialvielfalt und Geometriefreiheit wird die Entwicklung neuer Klassen von RF-Geräten möglich machen, die schnellere, zuverlässigere und energieeffizientere Kommunikation sowie innovativere Sensoriklösungen bieten.Zusammenfassend bietet der Deep-Trench 3D-Druck eine revolutionäre Plattform, die die Miniaturisierung kritischster Elektronikbauteile mit herausragender Funktionalität verbindet. Die Zukunft gehört denjenigen, die diese Methoden frühzeitig adaptieren und in marktreife Produkte überführen. Die Herstellung sub-10-Mikrometer-Strukturen mit glatten, metallischen Oberflächen stellt einen bedeutenden Schritt in der Mikro- und Nanofertigung dar und wird die Entwicklung intelligenter, vernetzter Technologien maßgeblich beschleunigen.