Die weltweite Energiekrise und der zunehmende Klimawandel erfordern dringend neue, nachhaltige Technologien zur Energieerzeugung. Grüner Wasserstoff gilt als eine der vielversprechendsten Energieträger der Zukunft, denn er lässt sich emissionsfrei erzeugen, speichern und transportieren. Doch trotz seiner Vorteile stehen Forscher und Industrie vor erheblichen Herausforderungen in der Produktion. Die Herstellung von grünem Wasserstoff durch Wasserelektrolyse erfordert in der Regel teure und empfindliche Materialien, die korrosionsbeständig sind und gleichzeitig langlebig agieren. Ein bahnbrechender Durchbruch auf diesem Gebiet ist die Entwicklung eines völlig neuartigen Edelstahls namens SS-H2, der direkt grünen Wasserstoff aus Meerwasser gewinnt – günstig, nachhaltig und langlebig.

Die Innovation stammt aus den Labors der Universität Hongkong und trägt das Potenzial in sich, nicht nur die Wasserstoffproduktion, sondern auch verwandte Industriezweige grundlegend zu verändern. SS-H2: Ein neuer Edelstahl für die Wasserstoffproduktion Der Edelstahl SS-H2 wurde speziell für die Herausforderungen bei der Elektrolyse entwickelt. Während gängige Systeme oft Edelmetallbeschichtungen wie Platin oder Gold nutzen, um elektrokatalytische Prozesse zu ermöglichen und Korrosion zu verhindern, überzeugt SS-H2 durch eine überraschende Kombination aus Materialien und Verarbeitung. Das Kernprinzip beruht auf dem sogenannten sequenziellen Doppelpassivierungsprozess, bei dem Schutzschichten aus Chrom und Mangan gebildet werden. Chrom ist ein bekanntes Element, das üblicherweise in Edelstahl zur Korrosionsresistenz beiträgt.

Doch das Einfügen der Mangan-basierten Passivierungsschicht darüber ist eine wissenschaftliche Überraschung. Mangan wurde bislang als Korrosionshemmnis eher negativ bewertet, da es oft als Faktor für Materialzersetzung galt. Die Forscher um Professor Mingxin Huang konnten jedoch beweisen, dass genau diese Mn-Schicht unter bestimmten Bedingungen eine äußerst stabile und widerstandsfähige Oberfläche erzeugt, die sogar unter aggressiven Bedingungen im Meerwasser standhält. Diese doppelte Schutzschicht lässt das Material Elektrodenspannungen von bis zu 1700 Millivolt aushalten, ein Wert, der weit über den Möglichkeiten gewöhnlicher Edelstähle liegt. Dadurch wird Elektrolyse direkt mit Meerwasser möglich, ohne auf aufwendige und teure Aufbereitungsprozesse des Wassers angewiesen zu sein.

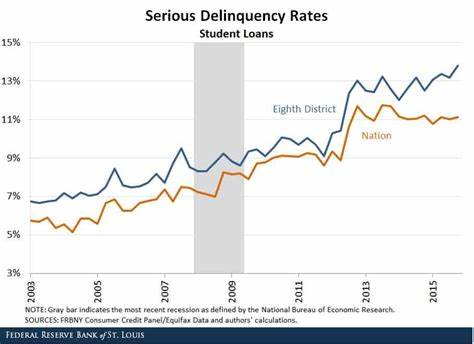

Die Bedeutung der Fähigkeit zur Meerwasserelektrolyse Wasserstoff wird normalerweise aus entmineralisiertem oder Süßwasser hergestellt, da herkömmliche Elektroden in salzhaltigem Wasser schnell korrodieren. Diese Anforderungen schränken die Skalierbarkeit erheblich ein, vor allem in Regionen mit Wasserknappheit. Meerwasser, das ca. 97 Prozent des weltweiten Wasservorkommens ausmacht, stellt hingegen eine nahezu unbegrenzte Ressource dar – vorausgesetzt, man findet Materialien, die der salzhaltigen Umgebung standhalten. Hier setzt SS-H2 an und bildet eine Schlüsseltechnologie für echten industriellen Durchbruch und umweltfreundliche, kostengünstige Wasserstoffproduktion.

Die neuen Edelstahlkomponenten können direkt in Meerwasser elektrolytische Reaktionen durchführen, wobei sie nicht nur der Korrosion trotzen, sondern auch hohe Effizienz bei der Wasserstofferzeugung bieten. Wirtschaftliche Vorteile durch SS-H2 Ein weiterer entscheidender Vorteil des neuen Edelstahls sind die drastisch reduzierten Materialkosten. In bestehenden Systemen sind wichtige Bauteile oft mit seltenen und teuren Edelmetallen beschichtet. Die Produktion von Wasserstoff wird dadurch teuer und limitiert die weite Verbreitung der Technologie. SS-H2 nutzt preiswerte Edelstahlrohstoffe und setzt dennoch Maßstäbe bei Haltbarkeit und Leistung.

Für eine typische 10-Megawatt-Protonenaustauschmembran-(PEM)-Elektrolyseanlage, deren Materialkosten derzeit in Millionenhöhe liegen, könnten die Ausgaben für Werkstoffe mit SS-H2 um das 40-Fache reduziert werden. Diese Kostensenkung verspricht einen enormen Einfluss auf die Machbarkeit und Wettbewerbsfähigkeit von grünem Wasserstoff in globalem Maßstab. Neben finanziellen Aspekten minimiert die Langlebigkeit und Korrosionsbeständigkeit den Wartungsaufwand und die Ausfallzeiten, was die Gesamtbetriebskosten weiter senkt und die Nachhaltigkeit der Anlagen verbessert. Industrielle Anwendungsbereiche von grünem Wasserstoff mit SS-H2 Die Auswirkungen von SS-H2 gehen weit über die reine Wasserstoffproduktion hinaus. Grüner Wasserstoff findet in verschiedensten Industrien Verwendung, die mit dem globalen Ziel der CO₂-Reduzierung im Einklang stehen.

Die kosteneffiziente Herstellung durch SS-H2-basierte Technologien kann folgende Sektoren stärken: In der Ammoniakproduktion, die als Grundstoff etwa für Düngemittel benötigt wird, kann grüner Wasserstoff fossile Wasserstoffquellen ersetzen und somit Emissionen signifikant senken. Auch die Raffinerieindustrie profitiert, da Wasserstoff bei der Entschwefelung von Kraftstoffen zum Einsatz kommt. Der Umstieg auf grünen Wasserstoff unterstützt die Herstellung sauberer Kraftstoffe und senkt damit den CO₂-Fußabdruck der gesamten Energieversorgung. Im Stahlsektor eröffnet grüner Wasserstoff die Möglichkeit der direkten Reduktion von Eisenerz als emissionsarme Alternative zur klassischen Hochofen-Technologie. US-amerikanische und europäische Stahlproduzenten experimentieren bereits mit Wasserstoff als Reduktionsmittel.

Der kostengünstige und widerstandsfähige Edelstahl für Wasserstoffelektrolyseanlagen bietet hier einen wertvollen Beitrag zur technischen Umsetzung. Methanol, ein vielseitiger Kraftstoff und Chemierohstoff, kann durch Nutzung grünen Wasserstoffs ebenfalls nachhaltig erzeugt werden, womit umweltschädliche Prozesse vermieden werden. Führende Unternehmen wie Shell, Linde und Bloom Energy integrieren den Einsatz grünen Wasserstoffs bereits in ihre Geschäftsmodelle. Durch die Verfügbarkeit von SS-H2-basierten Materialien wird die industrielle Expansion grüner Wasserstoffprojekte deutlich pragmatischer und kosteneffizienter. Wissenschaftliche Grundlagen und technologische Innovationen hinter SS-H2 Die außergewöhnlichen Eigenschaften von SS-H2 basieren auf einem tiefgreifenden Verständnis von Korrosionsmechanismen und Materialwissenschaft.

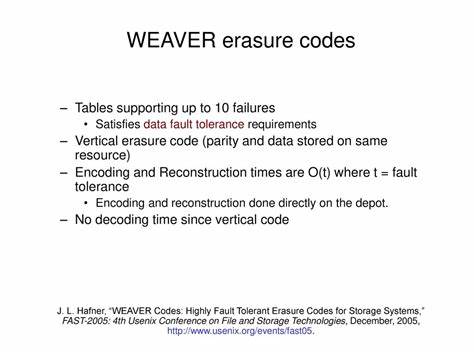

Traditioneller Edelstahl baut auf der Passivierung mit Chrom auf, deren Wirkung allerdings bei hohen anodischen Spannungen und in chloridreichen Umgebungen limitiert ist. Selbst hochlegierte Sorten wie der Edelstahltyp 254SMO zeigen bei solchen Bedingungen Transpassivierung und zerstörerische Korrosionserscheinungen. Die Innovation von Professor Huang und seinem Team besteht darin, durch eine zusätzliche manganbasierte Passivierungsschicht den transpassiven Bereich deutlich zu erweitern. Diese Schicht verhindert effektiv die Zerstörung infolge chloridinduzierter Korrosion und macht SS-H2 zur idealen Elektrode für Herausforderungen in Meerwasser. Die Forscher nutzten fortgeschrittene Analyseverfahren auf atomarer Ebene, um die Zusammensetzung und Funktionalität der Doppelschichten zu charakterisieren.

Die überraschende positive Auswirkung von Mangan widerspricht bisherigen Annahmen in der Korrosionskunde und öffnet neue Wege in der Materialentwicklung. Hintergrund und Ausblick Professor Mingxin Huang hat bereits mit früheren Forschungsarbeiten, etwa zu antiviralen Edelstählen und ultra-robusten Stahllegierungen, gezeigt, wie Materialwissenschaft lebensrelevante Herausforderungen angeht. SS-H2 steht in einer Reihe technischer Durchbrüche, die soziale und ökologische Dringlichkeiten adressieren. Aktuell befindet sich SS-H2 in der Phase des industriellen Hochlaufs. Die Kooperation mit Partnern aus der Fertigung sorgt bereits für große Mengen des Materials, mit denen Wasserstoffanlagen bestückt werden können.