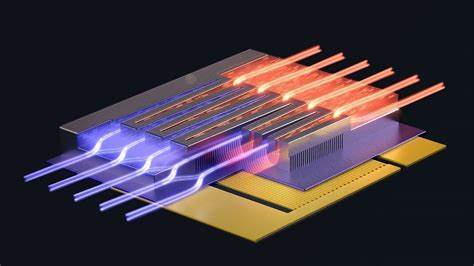

Die steigende Nachfrage nach immer leistungsfähigeren und effizienteren Mikroelektroniksystemen führt die Industrie zu innovativen Konzepten wie der 3D-Integration, bei der Chips übereinander gestapelt werden. Diese vertikale Architektur erlaubt es, Hochleistungsprozessoren, beispielsweise für künstliche Intelligenz, dicht mit spezialisierten Chips für Kommunikation oder Bildverarbeitung zusammenzupacken. Doch trotz der Vorteile entstehen bedeutende technische Herausforderungen, vor allem im Bereich der Wärmeableitung. Wenn mehrere Chips zu einem Stapel zusammengefügt werden, staut sich die entstehende Wärme, und konventionelle Kühlmethoden stoßen an ihre Grenzen. Die entscheidende Frage lautet: Wie lässt sich eine effektive Kühlung in einem solchen komplexen, dreidimensionalen System gewährleisten? Ein neu entwickelter Chip von MIT Lincoln Laboratory setzt genau an diesem Punkt an und trägt dazu bei, Antworten auf diese Herausforderung zu liefern.

Dieser spezielle Chip wurde entworfen, um Kühltechnologien für 3D integrierte Mikroelektroniksysteme zu testen und zu validieren. Dabei spielt der Chip eine Doppelrolle: Er erzeugt Wärme mit einer Leistung, die der von Hochleistungslogikchips entspricht, und misst gleichzeitig die Temperaturveränderungen im Stapel. Durch diese innovative Kombination können Forscher präzise untersuchen, wie sich Wärme innerhalb der einzelnen Schichten bewegt und wie gut unterschiedliche Kühllösungen diese erwärmten Bereiche erreichen und abkühlen. Das Konzept hinter dem Chip ist einfach und clever zugleich. Ebenso wie ein besonders leistungsfähiger Prozessor innerhalb eines komplexen Systems erhebliche Hitze erzeugt, simuliert der Testchip diese Bedingungen, indem er Wärme sowohl gleichmäßig verteilt als auch in bestimmten Bereichen konzentriert abgibt – sogenannte Hotspots.

Diese Hotspots befinden sich häufig an schwer zugänglichen Stellen im Innern des Chipstapels, was die Herausforderung einer effizienten Kühlung noch verstärkt. Um die Temperatur an verschiedenen Punkten im Stapel genau zu überwachen, ist der Chip mit besonders kleinen Temperatursensoren ausgestattet. Diese Sensoren sind in Wirklichkeit winzige Dioden, deren elektrisches Verhalten sich mit der Temperatur verändert. So können Wissenschaftler genaue Temperaturwerte bis in sehr hohe Bereiche hinein ermitteln, was bei der Analyse von Kühlsystemen essenziell ist. Die Entwicklung dieses Chips ist das Ergebnis einer engen Zusammenarbeit zwischen Experten aus den Bereichen Schaltkreisdesign, elektrisches Testen und mikroelektronische Fertigung.

Die Idee, einen Chip als heiratsfähigen Tester und Wärmequelle zu nutzen, ermöglicht es nicht nur, die realen Bedingungen in 3D-Chipstapeln nachzustellen, sondern auch, den Fortschritt bei der Kühltechnologie objektiv und messbar zu bewerten. Die strategische Bedeutung solcher Technologien wird besonders durch die Beteiligung namhafter Forschungseinrichtungen wie dem HRL Laboratories deutlich, einem Gemeinschaftsprojekt von Boeing und General Motors, das sich auf die Entwicklung zukunftsweisender Kühllösungen für 3D heterogene integrierte Systeme (3DHI) konzentriert. Heterogene Integration bezieht sich hier auf die Kombination unterschiedlichster Halbleitermaterialien und Chips, zum Beispiel Siliziumchips zusammen mit Halbleitern aus der Gruppe der III-V-Materialien, die in Hochfrequenz- beziehungsweise Funkanwendungen (RF-Systeme) eingesetzt werden. Gerade diese RF-Komponenten erzeugen häufig große Mengen an Abwärme und stellen somit besonders hohe Anforderungen an die Kühlung. Mit dem neuen Testchip lassen sich Kühleffekte gezielt an diesen kritischen Punkten untersuchen und verbessern.

Finanziell wird das Projekt von der Defense Advanced Research Projects Agency (DARPA) unterstützt. Das Programm „Miniature Integrated Thermal Management Systems for 3D Heterogeneous Integration“ (Minitherms3D) verfolgt das Ziel, thermisches Management in komplexen unter anderem militärisch relevanten integrierten Systemen zu optimieren. Gerade für den Verteidigungssektor bieten diese Technologien bedeutende Vorteile: Die verbesserte Integration ermöglicht leistungsfähigere Radar- und Kommunikationssysteme, die Aufnahme fortschrittlicher Sensoren auf kleinen Plattformen wie Drohnen und die Verarbeitung von Daten durch künstliche Intelligenz direkt an Ort und Stelle, anstatt auf entfernte Rechenzentren angewiesen zu sein. Die Herausforderung, mehrere Hochleistungschips mit einer Wärmeleistung vergleichbar mit mehr als 190 Laptop-Prozessoren in einer Einheit zu kühlen, ist enorm. Dabei bringt die Entwicklung innovative Ideen hervor: Die hohen Leistungsdichten von mehreren Kilowatt pro Quadratzentimeter werden erstmals realistisch im Testchip simuliert, was einen wichtigen Schritt hin zu praxisnahen Tests darstellt.

Ausgestattet mit den sogenannten „Chip-Scale-Heatern“, also auf dem Chip integrierten Heizelementen, können Wissenschaftler sowohl die Grundwärme innerhalb des Stacks als auch gezielte Hotspots darstellen und erforschen. Die Temperaturmessungen erfolgen durch diese im Chip eingebetteten Dioden, die aufgrund ihrer elektrischen Eigenschaften als präzise Thermometer fungieren. Dieses innovative Konzept verbindet cleveres Engineering mit der tiefen Kenntnis von Mikroelektronik und Materialwissenschaften. Die damit erzielten Testergebnisse helfen dabei, Kühlsysteme weiterzuentwickeln – etwa Mikrokühlkanäle, die kalte Flüssigkeiten zielgerichtet zu den Hotspots transportieren können. Neben der Forschung am MIT und HRL Laboratories zeigt die Entwicklung, wie eng multidisziplinäre Teams zusammenarbeiten müssen, um komplexe Herausforderungen der Mikroelektronik zu lösen.

Nur durch die Kombination von Schaltungsdesign, Produktionstechnik, elektrischer Messtechnik und Wärmetransportanalyse lässt sich ein so umfassendes Testsystem realisieren. Nicht zuletzt reflektiert es auch die Notwendigkeit, nationale Forschungsanstrengungen zu verstärken, um technologische Führungspositionen langfristig zu sichern und die Leistungsfähigkeit zukünftiger Mikrosysteme zu gewährleisten. Die Erkenntnisse aus den Tests liefern wichtige Impulse für Industrie und Wissenschaft gleichermaßen. Denn während die Fertigung von Chipstapeln für 3D-Integration voranschreitet, bleibt das thermische Management der Schlüssel zu zuverlässiger Leistung und höherer Effizienz. Die aktuellen Entwicklungen eröffnen gleichzeitig die Möglichkeit, die Miniaturisierung von elektronischen Systemen weiter voranzutreiben, ohne dabei Abstriche bei der Kühlung hinnehmen zu müssen.