Im Kontext der globalen Klimakrise gewinnt die Baubranche zunehmend an Bedeutung, da sie für einen erheblichen Anteil der CO2-Emissionen verantwortlich ist. Besonders die Herstellung von Portlandzement ist ein bedeutender Emittent von Kohlendioxid, da bei der Kalkstein-Calcination pro Tonne Zement etwa 0,6 Tonnen CO2 freigesetzt werden. Vor diesem Hintergrund rückt Bio-Beton als nachhaltige Alternative zu herkömmlichem Beton immer stärker in den Fokus von Forschern und Bauindustrie. Mit seinen bemerkenswerten mechanischen Eigenschaften und geringen Umweltauswirkungen verspricht Bio-Beton eine innovative Lösung für die Herstellung von Bauelementen mit hoher Festigkeit und Umweltverträglichkeit. Bio-Beton basiert auf dem Prozess der mikrobiell induzierten Calciumcarbonat-Ausscheidung (kurz MICP).

Dabei werden spezielle urease-aktive Bakterien, meist Sporosarcina pasteurii, eingesetzt, um durch enzymatische Spaltung von Harnstoff Calciumcarbonat (CaCO3) als Bindemittel im Gesteinskörper zu bilden. Dieser biochemische Prozess bindet nicht nur CO2, sondern vermeidet auch die hohen Prozess-Emissionen, die bei der Zementherstellung entstehen. Somit gilt Bio-Beton als potenziell CO2-neutral, eine Eigenschaft, die konventioneller Beton nicht aufweist. Ein historisches Hindernis bei der Verwertung von MICP für Bauteile war die vergleichsweise geringe Druckfestigkeit und oft nur begrenzte Dicke der zementierten Proben. Jedoch konnte in jüngsten Studien, unter anderem von einem Forscherteam der Universität Stuttgart, dank innovativer Methoden und ausgewählter Materialien ein Durchbruch erzielt werden.

So wird urease-aktives Calciumcarbonat-Pulver (UACP) anstatt lebender Bakterien verwendet, was die Kontrolle und Lagerfähigkeit des Bindemittels deutlich verbessert. Darüber hinaus wurde die Körnung der Gesteinsaggregate optimiert, um eine höhere Packungsdichte zu erreichen, was wiederum die mechanische Festigkeit des Biobetons erhöht. Ein weiterer Meilenstein ist die Anwendung eines automatisierten, druckbasierten Injektionssystems mit Stop-and-Flow-Verfahren. Diese Technik ermöglicht das präzise Steuern der Zufuhr von Harnstoff- und Calcium-lösungen in die Gesteinsporen. Durch regelmäßige, dosierte Injektionen kann eine tiefgehende und homogene Mineralisation bis zu 140 Millimeter erreicht werden – ein Wert, der bisher noch nicht dokumentiert wurde.

Die damit realisierte Druckfestigkeit liegt bei beeindruckenden 52,5 Megapascal, vergleichbar mit handelsüblichem Beton der Klasse C25, die sich hervorragend für tragende Bauteile eignet. Die Zusammensetzung des Bio-Betons ist eine Feinabstimmung zwischen verschiedenen Korngrößen von Quarzsand, die mittels computergestützter Modelle für eine optimale Packungsdichte gemischt werden. Dabei werden sechs Sandfraktionen verschiedener Größe kombiniert, um die Porosität zu minimieren und ausreichend Hohlräume für die Bindemittelbildung zu gewährleisten. Die Zugabe von UACP erfolgt in dosierten Mengen, die jene optimale ureaseaktiven Bindemittelmenge sicherstellen, ohne die Fließfähigkeit und Zementierbarkeit zu beeinträchtigen. Während des Biomineralisationsprozesses wird die Mischung in Zylindern zunächst verdichtet und anschließend mehrfach mit der Zementationslösung versorgt, wodurch an den Kornoberflächen stabile Calciumcarbonatschichten wachsen.

Elektronenmikroskopische Analysen zeigen, dass diese Schichten etwa 20 Mikrometer dick sind und die Sandkörner effektiv verkleben. Je dichter die Körner gepackt sind, desto mehr mechanische Last kann das Gefüge aufnehmen, da die späteren Bruchpunkte hauptsächlich an den Calciumcarbonat-Bindungen entstehen. Die Verfahren wurden in mehreren Testreihen überprüft, um Parameter wie UACP-Anteil, Druck der Zementlösung und Konzentrationen der Ausgangsstoffe variabel zu bestimmen. Es zeigte sich, dass zu hohe UACP-Mengen oder zu hohe Druckwerte die Homogenität der Zementierung beeinträchtigen können, weil zu schnelles Durchströmen das gleichmäßige Verteilen und Verfestigen erschwert. Die optimale Balance schwankt, zeichnet sich jedoch durch mittlere UACP-Gehalte und moderate Druckzufuhren aus.

Die Anwendung eines schrittweisen Druckanstiegs während der Zementation zeigte weniger überzeugende Resultate, sodass konstante niedrige Drücke bevorzugt werden. Neben der mechanischen Festigkeit sowie der Materialdichte wurde auch die akustische Homogenität per Ultraschallmessungen erfasst. Diese ergaben anisotrope Eigenschaften, die auf die sedimentäre Orientierung der Sandkörner zurückzuführen sind, ähnlich wie bei Naturstein. Für zukünftige Serien könnten Verbesserungen bei der Verdichtungstechnologie die Homogenität in alle Richtungen weiter erhöhen. Die Anwendbarkeit von Bio-Beton erstreckt sich besonders auf die Fertigung von vorgefertigten Bauelementen, etwa tragende Wandelemente, Stützen oder Fassadenplatten.

Die kontrollierte Prozessführung in der Herstellungslinie erlaubt eine standardisierte Qualität, die für den industriellen Einsatz essenziell ist. Zudem sind dank des biologischen Grundprinzips keine toxischen Substanzen involviert, was die Umwelt- und Arbeitssicherheit verbessert. Ein weiterer Umweltvorteil ergibt sich daraus, dass Bio-Beton, im Gegensatz zu herkömmlichen Betonen, Potential für Kreislaufwirtschaft besitzt. Das gebrauchte Zementsuspensat kann theoretisch aufbereitet und Rohstoffe wiedergewonnen werden. Ammonium und Chlorid im Abwasser stellen jedoch Herausforderungen dar, deren Lösung durch alternative Calciumquellen ausgelotet wird.

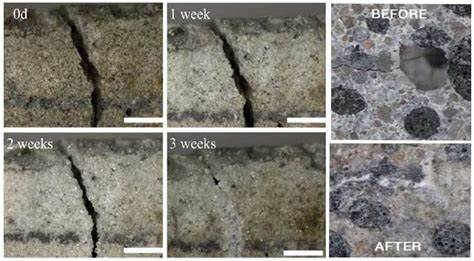

Beispielsweise könnten Calciumlactat oder Calciumacetat verwendet werden, die weniger aggressive Nebenreaktionen hervorrufen. Auch die Verwendung von Urin als Harnstoffquelle wird als innovativer nachhaltiger Ansatz diskutiert. Trotz aller Fortschritte ist Bio-Beton nicht ohne Herausforderungen. Größere Bauteile erfordern durchdachte Versorgungssysteme für die Zementationsflüssigkeiten, und die Vermeidung von Rissbildungen bei der Entformung ist eine technische Aufgabe, die durch Formwerkstoffe und schonende Pressverfahren verbessert wurde. Zudem liegt der elastische Modul von Bio-Beton bei etwa der Hälfte bis einem Drittel von traditionellem Beton, was für bestimmte Anwendungen durch die Verwendung grobkörnigerer Zuschläge oder Verbundstoffe kompensiert werden könnte.

Insgesamt ist der Schritt hin zu hochfestem Bio-Beton für die Bauindustrie ein bedeutender Wandel. Die Technologie verspricht die Produktion von nachhaltigen, umweltfreundlichen und leistungsfähigen Bauelementen. Wenn weitere Optimierungen in der Prozesssteuerung, Materialzusammensetzung und industriellen Umsetzung erfolgen, könnte Bio-Beton in den kommenden Jahren als ernstzunehmende Alternative zu Portlandzement-Beton etabliert werden. Damit leistet er einen wichtigen Beitrag zum Klimaschutz und nachhaltigem Bauen. Die Kombination aus mikrobiologischer Technologie, Materialwissenschaft und Bauphysik in diesem Feld bietet spannende Perspektiven.

Wissenschaftler und Praktiker sind gleichermaßen gefordert, die Potenziale weiter auszuschöpfen und Bio-Beton auf vielen Ebenen marktfähig zu machen. Die Zeiten, in denen Beton als umweltschädliches Massenprodukt galt, könnten somit bald der Vergangenheit angehören – hin zu einem Baustoff, der mit der Natur im Einklang steht und die nachhaltige Architektur von morgen möglich macht.