Die Baubranche steht weltweit vor großen Herausforderungen, insbesondere im Hinblick auf den ökologischen Fußabdruck herkömmlicher Baustoffe. Portlandzementbasierter Beton, das am häufigsten verwendete Baumaterial, verursacht erhebliche CO2-Emissionen. Der Prozess der Zementherstellung ist verantwortlich für etwa sieben bis acht Prozent der globalen Kohlendioxidemissionen, was die Umweltverträglichkeit von Beton stark beeinträchtigt. Angesichts dieser Tatsachen rücken nachhaltige Alternativen immer mehr in den Fokus. Eine vielversprechende Innovation ist der sogenannte Biobeton, dessen Entwicklung und Anwendung in den letzten Jahren erheblichen Fortschritt verzeichnet hat.

Hochfester Biobeton, insbesondere für die Produktion von Bauelementen, könnte in Zukunft herkömmlichen Beton weitgehend ergänzen oder sogar ersetzen und eine klimafreundlichere Bauweise ermöglichen. Die Grundlage von Biobeton bildet ein biologischer Prozess, der als mikrobiell induzierte Calciumcarbonat-Präzipitation (MICP) bezeichnet wird. Dabei wird Calciummaterial durch Mikroorganismen, meist urease-produzierende Bakterien, in Form von Calciumcarbonat ausgefällt und dient als natürlicher Bindemittelersatz. Dieses Verfahren ersetzt das herkömmliche Zementmatrix-System und hat den Vorteil, dass bei der Biomineralisierung kein zusätzliches CO2 freigesetzt wird. Stattdessen wird Kohlenstoffdioxid in stabilen Carbonatverbindungen gespeichert.

Somit kann Biobeton, ausgehend von der MICP-Technologie, als CO2-neutrales oder sogar CO2-negatives Material angesehen werden. Diese Eigenschaft macht ihn besonders interessant für den nachhaltigen Hochbau. Eine der größten Herausforderungen bei der Anwendung von Biobeton liegt bisher in der Erreichung mechanischer Eigenschaften, die mit denen von Standardbeton vergleichbar sind. Die Druckfestigkeit ist dabei ein zentraler Faktor für den Einsatz als tragendes Baumaterial. Üblicherweise erzielte Biobeton nach MICP-Verfahren relativ geringe Festigkeitswerte, meist weit unter dem Niveau konventionellen Betons, was die praktische Anwendbarkeit einschränkte.

Die jüngsten Forschungen haben jedoch gezeigt, dass es durch eine Kombination verschiedener Optimierungen möglich ist, sehr hohe Druckfestigkeiten zu erzielen, die entweder den Anforderungen im Baubereich entsprechen oder diese sogar übertreffen. Die erzielten Werte von über 50 Megapascal (MPa) sind ein bedeutender Fortschritt. Ein zentrales Element dieser Optimierung ist die Verwendung von urease-aktivem Calciumcarbonatpulver (UACP) anstelle von freien Bakterienzellen. Während der klassische MICP-Prozess die direkte Nutzung lebender Mikroorganismen vorsieht, fungiert UACP als gebündelte Quelle von Enzymaktivität, erlaubt eine bessere Steuerung der Reaktion und verhindert Auswaschungseffekte. Diese urease-aktive Pulvermischung wird mit einem speziell optimierten Sandgemisch kombiniert, das eine maximale Packungsdichte gewährleistet.

Durch die Optimierung der Korngrößenverteilung der Sande lassen sich die Porenräume minimieren und die Dichte des Biomaterials erhöhen. Dies führt zu einer besseren Vernetzung und Verteilung der Calciumcarbonat-Brücken zwischen den Körnern. Die Herstellung der Bauteilproben erfolgt nach dem Prinzip des Stop-Flow-Druckinjektionsverfahrens. Dabei wird die Herstellung der Biobetone in Zylindern von bis zu 140 Millimetern Dicke ermöglicht, was eine signifikante Vergrößerung der Komponentengröße im Vergleich zu früheren Versuchen darstellt. Die Methode sorgt für eine kontrollierte und gleichmäßige Versorgung der Mischung mit der Zementationslösung, die Urea und Calcium enthält, und zwar in mehreren Zyklen.

Ein kontrollierter und dosierter Fluss verhindert sowohl das frühzeitige Verstopfen durch Calciumcarbonat-Ausfällungen als auch eine ungleichmäßige Materialreifung. Diese Kombination aus verbesserter Ausgangsmaterialkontrolle und präziser Prozesssteuerung führt zu Bio-Betonstrukturen mit erstaunlicher Homogenität und hoher mechanischer Festigkeit. Untersuchungen mittels Ultraschall-Wellengeschwindigkeit zeigen eine einheitliche Dichteverteilung im Material, die zugleich mit den gemessenen Druckfestigkeiten korreliert. Die erzielten Werte liegen bei über 52 Megapascal bei Zylindern, die für Baustoffe im Hochbau absolut praxisnah sind. Somit erreichen Biobetone erstmals Festigkeitsklassen, die innerhalb der Normen für prefabrizierte Tragbauteile verwendet werden können.

Auf mikrostruktureller Ebene zeigt Elektronenmikroskopie die gleichmäßige Umhüllung der Sandkörner mit einer etwa 20 Mikrometer dicken Calciumcarbonatschicht. Diese Beschichtung bildet feste Brücken zwischen den Körnern und sorgt so für die hohe Druckfestigkeit. Interessanterweise bleibt die Dicke der Beschichtung trotz unterschiedlicher Tiefen im Bauteil sehr konstant, was auf ein ausgeglichenes Biomineralisationsgeschehen hindeutet. Die Vorteile von Biobetonstrukturen gehen jedoch über die reine Ökologie und Festigkeit hinaus. Aufgrund seines mineralischen Aufbaus besitzt Biobeton ein mechanisches Verhalten, das vergleichbar mit porösen Keramiken, Ziegeln oder hohdichten Sandsteinen ist.

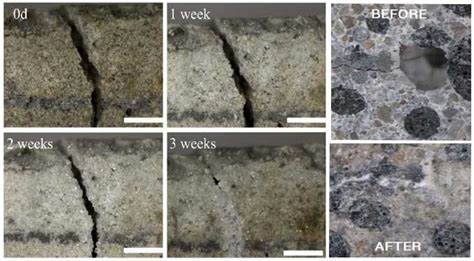

Die Elastizitätsmodulwerte liegen zwar etwas unter denen von Portlandzementbeton, lassen sich aber durch Anpassungen im Korngemisch und Verwendung von grobkörnigem Zuschlag weiter steigern. Zudem ist Biobeton dank seiner biologisch induzierten Mineralisierung besser in der Lage, kleinere Risse durch nachträgliche Mikroorganismentätigkeit selbst zu heilen, was Langlebigkeit und Wartungsaufwand positiv beeinflusst. Ein weiterer zentraler Umweltaspekt betrifft die eingesetzten Rohstoffe. Während der Einsatz von UACP als bakteriellem Zusatzstoff den Bedarf an Kultivierung und damit verbundener Ressourcen reduziert, stellt die Herstellung von Harnstoff (Urea) noch eine energieintensive Komponente dar. Spannend sind hier Ansätze, Harnstoff aus nachhaltigen Quellen, beispielsweise aus menschlichen oder tierischen Abwässern, zu gewinnen.

Dadurch könnte die Umweltbilanz von Biobeton weiter verbessert werden. Auch die Wiederverwertung der Abwasserlösungen, die Ammoniumionen und Chloride enthalten, wird intensiv erforscht, da eine umweltverträgliche Kreislaufführung eine Voraussetzung für den großindustriellen Einsatz ist. Im Bezug auf die Verarbeitung und Anwendung im Bauwesen bietet Biobeton durch seine Formbarkeit und die Möglichkeit der Präfabrikation neue Chancen. Die Steuerung der Biomineralisation erfolgt u. a.

durch den Druckinjektionsprozess, was die Herstellung standardisierter Platten, Blöcke oder anderer Bauteile ermöglicht. Hierdurch wird eine industrielle Fertigung bei gleichzeitig hoher Qualität realisierbar. Zudem ergeben sich Vorteile bei Gewicht und Wärmedämmung, da durch den biobasierten Zementteil andere Porenstrukturen realisiert werden können. Die Korrosionsproblematik herkömmlicher Stahlbewehrungen muss auch bei Biobeton bedacht werden. Da häufig Calciumchlorid als Calciumsalz eingesetzt wird, ist Korrosionsschutz nötig.

Alternative Kalziumquellen wie Calciumlactat oder Calciumacetat bieten korrosionsmildernde Eigenschaften, werden aber momentan noch seltener verwendet aufgrund höherer Kosten. Die Nutzung von faserbasierten Bewehrungen, beispielsweise aus Basaltfasern, stellt eine nachhaltige Alternative zum Stahl dar und ist kompatibel mit dem Biobetonansatz. Die erzielten Druckfestigkeitswerte von Bio-Betonelementen liegen in einer Größenordnung, die sowohl für ungedeckte als auch für teilweise tragende Bauteile in Betracht kommen. Die Druckfestigkeitsklasse C20/25 wird oft als Basisanforderung für tragende Fertigteile im Hochbau genannt. Die Rekordwerte von über 50 MPa zeigen, dass Biobeton diese Anforderung nicht nur erfüllt, sondern deutlich übertrifft.

Künftige Forschung wird sich darauf konzentrieren, die Gesamtdauer des Biomineralisationsprozesses zu verkürzen und die Homogenität weiter zu verbessern. Ebenso wichtig ist die Erprobung verschiedenster Zuschlagstoffe und neuer Verfahren der Mixgestaltung, um optimale Materialeigenschaften in Bezug auf Tragfähigkeit, Dauerhaftigkeit und Umwelteffizienz zu erreichen. Techniken wie kombinierte Press- und Vibrationsverdichtung könnten beispielsweise die Verdichtung steigern und damit die Festigkeit weiter erhöhen. Abschließend ist festzuhalten, dass hochfester Biobeton auf Basis mikrobiell induzierter Calciumcarbonat-Formation eine revolutionäre Entwicklung für die nachhaltige Bauwirtschaft darstellt. Die Verbindung aus Umweltnutzen, mechanischer Leistungsfähigkeit und Flexibilität im Herstellungsprozess bietet enorme Chancen, den CO2-Ausstoß der Bauindustrie zu senken und gleichzeitig Baumaterialien mit hoher Festigkeit bereitzustellen.

Die Anwendung in vorgefertigten Bauelementen eröffnet Potenziale für die großflächige Nutzung in Bauprojekten verschiedener Größenordnungen. Damit steht der Biobeton als zukunftsweisendes Material im Zentrum innovativer, umweltbewusster Bauweisen.