Optisches Kontaktkleben ist ein faszinierendes Phänomen, das die Grenzen zwischen makroskopischer Präzision und molekularen Kräften verschwimmen lässt. Es beschreibt eine Methode, bei der zwei hochglatte Oberflächen so aneinandergedrückt werden, dass sie ohne den Einsatz jeglicher Klebstoffe miteinander verbunden bleiben. Diese Technik hat sich besonders in der Optik und der Präzisionsfertigung als revolutionär erwiesen, da sie eine nahezu perfekte Verbindung herstellt, die optisch praktisch ohne Störungen ist. Zu Beginn mag es widersprüchlich erscheinen, dass zwei separate Materialien ohne irgendeine Art von Bindemittel oder mechanischem Halt dauerhaft zusammenhalten können. Normalerweise erwarten wir, dass Rauheiten auf Oberflächen oder vorhandene Verunreinigungen verhindern, dass Objekte ohne Hilfsmittel zusammenkleben.

Doch beim optischen Kontaktkleben sind die Oberflächen so makellos eben, dass die intermolekularen Kräfte in Erscheinung treten und eine erstaunlich starke Bindung erzeugen. Die Grundlage dieser Methode bilden die intermolekularen Kräfte, wie etwa Van-der-Waals-Kräfte und mögliche Wasserstoffbrückenbindungen. Im Mikro- und Nanometerbereich haben diese Kräfte eine weitaus größere Bedeutung als auf makroskopischer Ebene, wo Oberflächenrauheit und Verunreinigungen meistens dominieren. Wenn jedoch beide Oberflächen eines Materials eine Rauheit kleiner als wenige Nanometer aufweisen und zudem absolut sauber sind, können diese Kräfte zu einem effektiven Zusammenhalt führen, der oft fester ist als erwartet. Ein beeindruckendes Beispiel für das Prinzip dahinter sind sogenannte Messblöcke aus Metall oder Keramik, die für Präzisionsmaße eingesetzt werden.

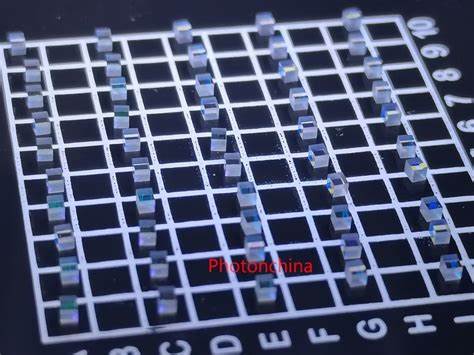

Diese werden durch das sogenannte „Wringing“ verbunden – durch das präzise Aneinanderlegen ihrer polierten Flächen haften sie so stark, dass sich mehrere Stücke zu einer längeren Einheit verbinden lassen, ohne Kleber oder Schrauben. Dieses Verfahren findet Anwendung in hochpräzisen Montage- und Kalibrierprozessen. Die enorme Bedeutung glatter Oberflächen spielt in diesem Zusammenhang eine zentrale Rolle. Um tatsächlich optisches Kontaktkleben zu ermöglichen, müssen die Oberflächen mit modernsten Verfahren auf Nanometerskala poliert und von jeglichen Verunreinigungen befreit werden. Insbesondere in der Halbleiter- und Optikindustrie hat die Entwicklung dieser hochpräzisen Oberflächenbearbeitung große Fortschritte gemacht.

Moderne Reinräume und Vakuumkammern sorgen für saubere Bedingungen, damit keine Staubpartikel oder Moleküle die Bindung stören können. Sobald die Oberflächen makellos vorbereitet sind, werden sie unter kontrolliertem Druck zusammengebracht. Eine besondere Herausforderung dabei besteht darin, die Teile so aneinanderzufügen, dass keine Luftbläschen oder mikroskopischen Lücken verbleiben, denn schon minimale Unebenheiten können die intermolekularen Kräfte stark beeinträchtigen. Beim Anlegen dieser perfekten Verbindung entsteht eine nahezu unsichtbare Grenzfläche, die optisch homogen erscheint und Lichtverluste oder Reflexionen minimiert. Im Gegensatz zu herkömmlichen Klebstoffen, die oft zu optischen Störungen und unerwünschten Wechselwirkungen führen können, ermöglicht optisches Kontaktkleben somit eine hohe Transparenz und geringe Streuung.

Das ist vor allem bei hochwertigen Linsen, Prismen oder Lichtleitern in Kameras, Mikroskopen und anderen optischen Geräten entscheidend. Neben den Van-der-Waals-Kräften übernehmen bei der nachträglichen Behandlung der so verbundenen Materialien auch chemische Bindungen eine wichtige Rolle. Durch das Erhitzen der verbundenen Oberflächen unter bestimmten Bedingungen werden sogenannte Si-O-Si-Bindungen erzeugt, die die Stabilität der Verbindung weiter erhöhen. Diese thermisch unterstützte Vernetzung macht das optische Kontaktkleben praktisch dauerhaft und verbessert die mechanische Widerstandsfähigkeit der Bindung erheblich. Doch optisches Kontaktkleben ist nicht nur auf Glas oder Quarz beschränkt.

Auch ultra-niedrig-expansive Materialien und spezielle Halbleiterwafer lassen sich mit dieser Methode koppeln. Wichtig ist stets, dass die Materialien ähnliche thermische Ausdehnungskoeffizienten besitzen. Andernfalls können Spannungen beim Temperaturschwankungen auftreten, die die Bindung schädigen oder lösen. Die Anwendungen für optisches Kontaktkleben sind vielfältig und reichen vom Bau hochpräziser optischer Instrumente über Raumfahrttechnik bis hin zur Mikroelektronik. In Satelliten etwa werden optisch kontaktgebundene Komponenten eingesetzt, um maximale Stabilität bei minimalem Gewicht zu gewährleisten – entscheidend für die Leistung und Lebensdauer der Mission.

Ein weiteres faszinierendes Feld ist die Miniaturisierung von optischen Systemen in der Konsumelektronik. Kameralinsen in Smartphones profitieren von dieser Technologie, da durch das Verkleben ohne Klebstoff die Effizienz der Lichttransmission erhöht und unerwünschte Reflexionen reduziert werden können. Das wiederum führt zu schärferen Bildern und verbessertem Farbwiedergabevermögen. Trotz der zahlreichen Vorteile erfordert das optische Kontaktkleben jedoch eine äußerst sorgfältige Vorbereitung und Kontrolle. Die Herstellung der Oberflächen erfordert spezielle Schleif- und Poliertechniken, oft im Sub-Nanometerbereich.

Auch das Handling und die Kombination der Bauteile müssen in staubfreien, kontrollierten Umgebungen erfolgen, da bereits kleinste Partikel ein Scheitern der Verbindung bewirken können. Die Möglichkeit, einen festen Kontakt ohne Kleber herzustellen, minimiert zudem potenzielle Kontaminationsquellen, die sonst über Klebstoffe oder andere Bindemittel in das System eingebracht werden könnten. In Anwendungen, bei denen Reinheit und Stabilität im Fokus stehen, ist das ein enormer Vorteil. Interessant ist auch die Parallele zu physikalischen Effekten wie dem Casimir-Effekt, der auf quantenmechanischen Vakuumfluktuationen basiert und ebenfalls an der Nanometerskala wirkt. Auch wenn dieser Effekt häufig nur in wissenschaftlichen Experimenten diskutiert wird, könnten es weitere Faktoren sein, die zum Halt der optisch kontaktgebundenen Oberflächen beitragen.

Die Grenzen des optischen Kontaktkleben liegen vor allem in der Reinheitsanforderung und dem hohen Fertigungsaufwand. Für den Heimwerker oder den klassischen Werkstattbetrieb ist dieses Verfahren aktuell kaum praktikabel, da es spezialisierte Ausrüstung, Reinraumbedingungen und exakte Materialkenntnisse voraussetzt. Dennoch zeichnen sich Fortschritte in der Technologie ab, die zukünftig eine breitere Anwendung ermöglichen könnten. Fazit: Optisches Kontaktkleben verbindet auf einzigartige Weise die makroskopische Welt der mechanischen Präzision mit den molekularen Kräften, die bislang vor allem in der Forschung Beachtung fanden. Das Verfahren bietet herausragende Vorteile in der Optik und Präzisionsfertigung, indem es nahezu verlustfreie Verbindungen schafft.

Mit stetiger Weiterentwicklung erlebt diese Methode eine Renaissance, die in den kommenden Jahren neue, innovative Anwendungen und Produkte hervorbringen wird.