Die Baubranche steht vor großen Herausforderungen: der Bedarf an nachhaltigen, ressourcenschonenden Materialien wächst stetig, während die Umweltauswirkungen konventioneller Baustoffe reduziert werden müssen. Ein besonderer Fokus liegt dabei auf Beton, einem der meistverwendeten Baustoffe weltweit. Die traditionelle Betonherstellung, basierend auf Portlandzement, ist jedoch für erhebliche CO2-Emissionen verantwortlich, was zu rund sieben bis acht Prozent der globalen Emissionen beiträgt. Obwohl erneuerbare Energien helfen können, einige dieser Emissionen zu verringern, sind vor allem die prozessbedingten Emissionen bei der Kalksteinzerkleinerung kaum vermeidbar. Hier kommt Bio-Beton als innovative, klimafreundliche Alternative ins Spiel, der durch mikrobiell induzierte Kalziumkarbonat-Ausscheidung (MICP) hergestellt wird und eine potenziell CO2-neutrale Lösung bietet.

Bio-Beton basiert auf dem Prinzip, dass ureaseaktive Bakterien, meist aus der Gattung Sporosarcina pasteurii, durch enzymatische Prozesse Kalziumkarbonat produzieren. Diese biomineralisierte Verbindung agiert als natürlicher Bindemittelersatz, der die Zuschlagstoffe in der Betonmischung zusammenhält. Das Besondere: Während der herkömmliche Zementherstellungsprozess CO2 freisetzt, bindet die mikrobielle Produktion von Kalziumkarbonat das Treibhausgas und speichert es dauerhaft in mineralischer Form. Damit stellt die MICP-Technologie einen wichtigen Schritt in Richtung nachhaltiger Baustoffentwicklung dar. Die Herstellung von Bio-Beton gestaltet sich technologisch komplex, insbesondere wenn es darum geht, die Festigkeit des Materials mit der von herkömmlichem Beton zu vergleichen.

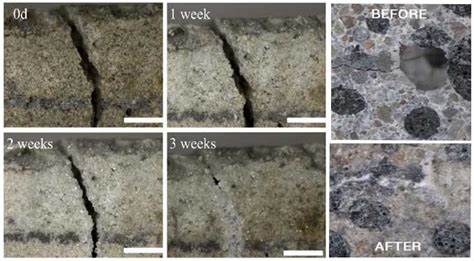

Die Schwierigkeit liegt vor allem darin, eine ausreichend homogene und tiefe Verkittung des Baustoffs zu erreichen, sodass der Bio-Beton als tragendes Element im Bauwesen eingesetzt werden kann. Die aktuellen Fortschritte in der Forschung offenbaren allerdings vielversprechende Ergebnisse: Es gelang, Druckfestigkeiten von über 50 Megapascal zu erzielen – Werte, die mit herkömmlichem Beton vergleichbar sind – sowie gleichzeitig Zementierungstiefen von bis zu 140 Millimetern zu realisieren. Ein wesentlicher Faktor für diese Leistungssteigerung ist die Verwendung von ureaseaktivem Kalziumkarbonatpulver (UACP) anstelle freier Bakterienzellen in der Mischung. Das UACP wird durch die Fermentation mit Sporosarcina pasteurii erzeugt, wobei Bakterien in Kalziumkarbonatkristalle eingebettet werden und ihre enzymatische Aktivität zum Feststoff beitragen. Diese Methode erhöht nicht nur die Langzeitstabilität und Lagerfähigkeit des Bindemittels, sondern verbessert auch die Verteilung in der Betonmatrix, bietet eine gleichmäßigere Bindung und minimiert den Verlust von ureaseaktiven Organismen während des Montageschrittes.

Neben der Integration von UACP spielt die Optimierung der Packungsdichte der Zuschlagstoffe eine entscheidende Rolle. Die Anreicherung des Bio-Betons mit verschiedenkörnigen Quarzsanden, deren Korngrößen gezielt gemischt werden, führt zu einer höheren Aggregatdichte. Diese Verdichtung verringert das Porenvolumen, das mit Zuschlagstoff frei bleibt, und verbessert somit die mechanische Festigkeit, indem mehr Kalziumkarbonat als Bindemittel zwischen den Sandpartikeln erzeugt werden kann. Die genau abgestimmte Kornabscheidung basiert auf einem modifizierten Andreassen-Modell, das die optimale Mischung zur Maximierung der Packungsdichte ermittelt. Experimente zeigen, dass eine derart optimierte Mischung gegenüber homogenen Sandsorten deutlich bessere Druckfestigkeitswerte hervorbringt.

Das zur Biomineralisierung eingesetzte Verfahren nutzt eine automatisierte, druckgesteuerte Stop-Flow-Injektion, die die Zufuhr der Zementsuspensionen in die vorverdichteten Sand-UACP-Mischungen reguliert. In regelmäßigen Abständen wird die Lösung mit definierter Konzentration von Harnstoff und Kalziumsalzen in die Form eingebracht, um eine kontrollierte Calciumkarbonatbildung zu gewährleisten. Das Stop-Flow-Verfahren verhindert ein zu schnelles Durchfließen der Flüssigkeit, sodass sich die Kalziumkarbonatkristalle optimal bilden und verteilen können. Zudem erlaubt es eine kontinuierliche oder zyklische Versorgung der Mischung mit frischen Reaktanten, wodurch eine tiefere und homogenere Zementierung erzielt wird. Messungen der Ultrasonischen Wellengeschwindigkeit und Druckfestigkeit belegen eine hohe Homogenität und Belastbarkeit der erzeugten Bio-Betonproben.

Die ermittelten Werte zeichnen sich durch eine eindeutige Korrelation zur Dichte des Materials aus und liegen sogar in denselben Bereichen wie bei herkömmlichen Zementmaterialien. Neben der Druckfestigkeit zeichnet sich Bio-Beton durch eine Porosität aus, die durch mikrostrukturierte Kalziumkarbonatschichten an den Kornoberflächen der Zuschlagstoffe verbessert wird. Umwelt- und Materialanalysen mittels Elektronenmikroskopie zeigen dabei, dass die Calciumcarbonatschichten an den Grenzflächen der Sandkörner etwa zwanzig Mikrometer dick sind und eine stabile Verbindung bilden, die maßgeblich für die Festigkeit verantwortlich ist. Trotz dieser vielversprechenden technologischen Fortschritte sind noch einige Herausforderungen zu bewältigen, bevor Bio-Beton flächendeckend und großtechnisch eingesetzt werden kann. Die Verwendung von Kalziumchlorid als Calciumquelle beispielsweise, während es günstig und häufig als Nebenprodukt industrieller Verfahren verfügbar ist, kann Korrosionsproblematiken bei metallischen Bewehrungen verursachen.

Daher müssen alternative Calciumquellen, etwa Calciumlactat oder Calciumacetat, intensiver erforscht und optimiert werden, um die Haltbarkeit der Bauteile langfristig sicherzustellen. Auch die effiziente Rückgewinnung und Wiederverwendung der im Biomineralisierungsprozess entstehenden Abwasserströme, die Ammonium- und Chloride enthalten, muss technisch und ökologisch nachhaltig gestaltet werden. Die Baustoffentwicklung hin zum Bio-Beton ist damit nicht nur eine Frage der Materialtechnologie, sondern verlangt zugleich eine interdisziplinäre Strategie, die ökologische, verfahrenstechnische und baupraktische Aspekte integriert. Ein weiterer wichtiger Anwendungsbereich für Bio-Beton könnte die Herstellung serienmäßiger, vorgefertigter Bauelemente sein. Die kontrollierte Zufuhr der Zementsuspensionen lässt sich in einer solchen Produktionsumgebung besonders gut automatisieren, was eine zuverlässige und reproduzierbare Qualität verspricht und gleichzeitig die Bauzeit reduzieren kann.

Darüber hinaus offenbart Bio-Beton durch seine mineralische Natur und durch den Prozess der Biomineralisation neue Möglichkeiten in der Gestaltung von Bauelementen. Durch die gezielte Steuerung des Korngefüges und der Biomineralisation kann das Werkstoffgefüge individuell an die spezifischen Anforderungen eines Projekts angepasst werden. Dies macht Bio-Beton attraktiv für den Einsatz in nachhaltigen, innovativen Bauten und unterstützt die Realisierung von klimafreundlichen Bauprojekten gemäß den UN-Nachhaltigkeitszielen. In der Gesamtbetrachtung ist Bio-Beton ein vielversprechendes Material für die Zukunft der Baubranche. Er verbindet ökologische Vorteile mit technischen Leistungswerten auf hohem Niveau.