Natürlicher Kautschuk ist ein vielseitiges, elastisches Material, das seit Jahrzehnten in zahlreichen Industrien geschätzt wird. Seine herausragenden mechanischen Eigenschaften wie Elastizität, Dämpfungsvermögen und Abriebfestigkeit machen ihn zu einer bevorzugten Wahl für vielfältige Anwendungen – von Reifen über Dichtungen bis hin zu medizinischen Geräten. Besonders wichtig ist dabei die Fähigkeit des natürlichen Kautschuks, Risse zu widerstehen und deren Wachstum zu hemmen. Die hohe Rissfortschrittsbeständigkeit ist ein entscheidendes Qualitätselement, das die Lebensdauer von Produkten maßgeblich beeinflusst. Der Begriff „Rissfortschrittsbeständigkeit“ beschreibt die Eigenschaft eines Werkstoffs, der Entstehung und Ausbreitung von Materialrissen unter mechanischer Belastung entgegenzuwirken.

In der Praxis bedeutet das, dass der Kautschuk auch unter wiederholter Beanspruchung nicht so leicht beschädigt wird oder Versagen zeigt. Gerade in Bereichen wie der Automobilindustrie, wo Reifen extremen Belastungen standhalten müssen, ist diese Eigenschaft unerlässlich. Die hohe Rissfortschrittsbeständigkeit von natürlichem Kautschuk beruht auf seiner molekularen Struktur. Naturkautschuk besteht hauptsächlich aus Polyisopren, einem langkettigen Polymer mit großer Flexibilität und Verzahnungspotenzial. Durch Vernetzungsprozesse, auch Vulkanisation genannt, entstehen dreidimensionale Netzwerke, die das Polymer stabilisieren und seine mechanische Festigkeit erhöhen.

Diese Vernetzungen verhindern, dass sich Risse ungehindert ausbreiten. Daneben wirkt sich die Ressourceneffizienz von Naturkautschuk positiv auf die Umweltbilanz aus. Da der Rohstoff aus nachhaltigem Anbau von Kautschukbäumen gewonnen wird, bietet er eine ökologische Alternative zu synthetischen Elastomeren auf Erdölbasis, ohne Kompromisse bei der Leistung einzugehen. Die Herstellung von natürlichem Kautschuk mit hoher Rissfortschrittsbeständigkeit beginnt bereits im Anbauprozess. Die Qualität des Rohstoffs wird durch die Baumart, den Standort, die Erntemethoden und die Weiterverarbeitung im Latex- und Kautschukwerk bestimmt.

Eine sorgfältige Auswahl und schonende Verarbeitung sind Voraussetzung, um die natürlichen Makromoleküle nicht zu schädigen und stabile Kautschukstrukturen zu fördern. Anschließend erfolgt die Vulkanisation, bei der Schwefel oder andere Vernetzungsmittel eingesetzt werden, um das Polymernetzwerk zu vernetzen. Durch Variation von Vulkanisationsbedingungen wie Temperatur, Druck und Zusatzstoffen kann die Rissfortschrittsbeständigkeit gezielt optimiert werden. Moderne Forschung konzentriert sich auf die Entwicklung neuer Füllstoffe und Additive, die die Reißfestigkeit weiter erhöhen. Nanopartikel, wie Siliziumdioxid oder Kohlenstoffnanoröhren, werden mit natürlichem Kautschuk kombiniert, um ein synergistisches Effekt zu erzielen.

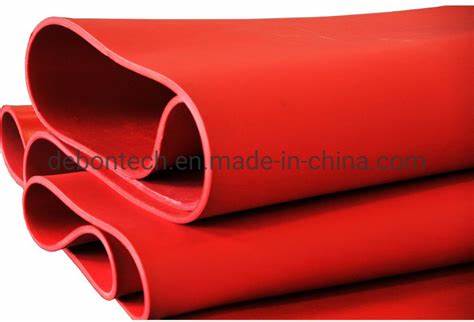

Diese verbessern die mechanische Belastbarkeit und die Resistenz gegenüber Rissausbreitung, ohne die Elastizität zu reduzieren. Solche fortschrittlichen Komposite ermöglichen die Herstellung von langlebigeren, widerstandsfähigeren Produkten. Natürlicher Kautschuk mit hoher Rissfortschrittsbeständigkeit findet breite Anwendung in der Automobilindustrie, vor allem bei Reifen, bei denen Sicherheit und Langlebigkeit von entscheidender Bedeutung sind. Reifen müssen neben Haftung und Verschleißfestigkeit auch mechanischen Belastungen wie Schlaglöchern und Verformungen standhalten, ohne Schaden zu nehmen. Die Fähigkeit, Risse zu widerstehen, trägt dabei maßgeblich zur Fahrsicherheit bei und reduziert Reparaturkosten.

Auch im Maschinenbau und in der Dichtungsherstellung ist die Rissbeständigkeit wichtig. Dichtungen schützen empfindliche Bauteile vor Flüssigkeiten, Gasen oder Staub, und mechanische Defekte können zu Leckagen und Ausfällen führen. Hier sorgt natürlicher Kautschuk für eine sichere Abdichtung, selbst unter dynamischer Belastung. Im medizinischen Bereich wird Naturkautschuk häufig für Implantate, Handschuhe oder Katheter verwendet. Gerade bei langzeitiger Nutzung ist eine hohe Rissfortschrittsbeständigkeit wichtig, um die Funktionalität und Sicherheit der Produkte zu gewährleisten.

Die natürlichen Eigenschaften ermöglichen eine gute Verträglichkeit und Elastizität für den Einsatz am und im menschlichen Körper. Trotz der Vorzüge natürlicher Kautschukprodukte sind einige Herausforderungen zu überwinden. Eine davon ist die Alterung durch Umwelteinflüsse wie Ozon, UV-Strahlung und Sauerstoff, die die Polymerketten schwächen und Rissbildung begünstigen können. Um dem entgegenzuwirken, werden Antioxidantien und Ozonstabilisatoren zugesetzt, welche die Lebensdauer der Materialien verlängern. Die richtige Kombination aus Rohstoffqualität, Verarbeitungstechnologien und Additiven ist entscheidend, um die Rissfortschrittsbeständigkeit dauerhaft zu gewährleisten.

Die Zukunft der naturbasierten Elastomere liegt in der Kombination von nachhaltiger Produktion mit innovativen Materialtechnologien. Die Entwicklung umweltfreundlicher Kautschukprodukte mit verbesserter Rissbeständigkeit unterstützt die Herstellung langlebiger, leistungsfähiger Bauteile, ähnlich wie es synthetische Alternativen tun, jedoch mit einem geringeren ökologischen Fußabdruck. Unternehmen investieren zunehmend in Forschungen zu biobasierten Füllstoffen und nachhaltigen Verarbeitungstechniken, um die Vorteile von Naturkautschuk noch weiter auszubauen. Natürlicher Kautschuk mit hoher Rissfortschrittsbeständigkeit ist somit ein Schlüsselelement für moderne, nachhaltige Materiallösungen. Durch seine exzellenten mechanischen Eigenschaften und die Möglichkeit zur Biokompatibilität wird das Material in verschiedensten Branchen geschätzt.

Die Kombination aus traditionellem Wissen und modernen Innovationen schafft ein Material, das langlebig, widerstandsfähig und umweltfreundlich zugleich ist und somit die Anforderungen des 21. Jahrhunderts erfüllt.