Die Baubranche steht weltweit vor der großen Herausforderung, nachhaltige und umweltfreundliche Materialien zu entwickeln, die den steigenden Anforderungen im Bereich Energieeffizienz und Klimaschutz gerecht werden. Besonders die Herstellung von Beton, einem der meistverwendeten Baustoffe, trägt wesentlich zu den globalen CO2-Emissionen bei. Portlandzement-basierter Beton ist für bis zu acht Prozent der weltweiten CO2-Emissionen verantwortlich, was auf die energieintensive Produktion und vor allem die kalkhaltigen Rohstoffe zurückzuführen ist. Mit der Innovation des hochfesten Bio-Betons zeichnet sich nun eine zukunftsweisende Alternative ab, die sowohl ökologisch überzeugen als auch technische Anforderungen an belastbare Baukomponenten erfüllen kann. Bio-Beton basiert auf dem Prinzip der mikrobiell induzierten Calciumcarbonatfällung, kurz MICP (Microbially Induced Calcium Carbonate Precipitation).

Dabei nutzen Wissenschaftler ureaseaktive Bakterien, um eine natürliche Mineralisation anzustoßen, bei der Calciumcarbonat als Bindemittel fungiert. Im Gegensatz zur klassischen Zementherstellung wird bei MICP CO2 gebunden, was zu einem potenziell CO2-neutralen oder sogar CO2-negativen Material führt. Dadurch werden nicht nur Emissionen vermieden, sondern der Baustoff trägt aktiv zur Kohlenstoffbindung bei – ein klares ökologisches Plus. Die Entwicklung von Bio-Beton mit vergleichbaren mechanischen Eigenschaften wie herkömmlicher Beton stellt eine zentrale Herausforderung dar. Vor allem die Erzielung hoher Druckfestigkeiten bei gleichzeitig ausreichender Bauteiltiefe war bislang schwierig.

Neuere Studien haben jedoch durch eine Kombination verschiedener Methoden entscheidende Fortschritte erzielt. Ein wichtiger Ansatzpunkt ist der Austausch der lebenden Bakterien durch ein ureaseaktives Calciumcarbonatpulver (UACP), welches eine konstante und kontrollierte Enzymaktivität gewährleistet. Zusätzlich wird die Optimierung der Korngrößenverteilung der Gesteinskörnung betrieben, um eine maximale Packungsdichte und damit eine höhere Dichte des Materials zu erreichen. Diese feine Abstimmung der Zusammensetzung reduziert die Hohlraumanteile und damit die benötigte Menge der Biomineralisationslösung, was die Effizienz erhöht. Von großer Bedeutung ist auch die Anwendung eines automatisierten Druckinjektionsverfahrens mit Stop-Flow-Technologie, welches die Zufuhr der zementspendenden Lösung in regelmäßigen Zeitabständen unter kontrolliertem Druck ermöglicht.

Dieses Verfahren verhindert Verstopfungen und gewährleistet eine tiefere sowie homogene Durchträgung der Mengen in die Mischung. Hierdurch kann eine konsistente Verteilung von Calciumcarbonat und damit eine durchgängige Festigkeitsentwicklung über die gesamte Bauteilhöhe realisiert werden. Durch diese Innovationen konnten Druckfestigkeiten von über 50 MPa bei Bauteiltiefen von bis zu 140 mm erreicht werden. Damit ist eine mechanische Leistungsfähigkeit vergleichbar mit der von klassischen C20/25-Betonsorten gegeben, welche im Bauwesen häufig für tragende und belastete Elemente verwendet werden. Das eröffnet Herstellern die Möglichkeit, Bio-Beton für vorgefertigte Bauelemente effizient einzusetzen, welche eine nachhaltige Alternative ohne erhebliche Kompromisse in der Tragfähigkeit darstellen.

Zudem können mit den biologischen Verfahren Stone-ähnliche Porositäten und Strukturen erzeugt werden, die dem Baustoff auch ästhetische und funktionale Vorteile verleihen. Die Herstellung erfolgt unter kontrollierten Bedingungen in Formwerkzeugen, wobei eine Schichtung und Verdichtung der optimierten Sand-UACP-Mischung mit hydraulischem Pressen erfolgt. Die Mischung zeigt eine Null-Slump-Konsistenz, weshalb die Verdichtung durch Stempeln oder Pressen erfolgt, um eine hohe Dichte zu erzielen. Die Kombination aus abgestimmtem Korngefüge, UACP-Menge und deren Verteilung sowie der kontrollierten Injektionstechnik ermöglicht eine reproduzierbare und skalierbare Produktion von Bio-Beton mit hoher Festigkeit. Neben der mechanischen Leistung spielt auch die langzeitliche Haltbarkeit eine Rolle.

Untersuchungen mittels Umwelt-REM (Umwelt- Rasterelektronenmikroskopie) dokumentieren, dass das Calciumcarbonat die Sandkörner in einer Schicht von etwa 20 Mikrometern am Rand der Körner überzieht und damit eine stabile Verkittung erzeugt. Diese Dicke scheint sich während des Biomineralisationsprozesses einzupendeln, wobei unterschiedliche Bauteilbereiche eine leicht unterschiedliche Dichte aufweisen, was für eine natürliche Diffusions- und Reaktionsdynamik spricht. Langfristige Untersuchungen zur Witterungsbeständigkeit und Frost-Tausalz-Beständigkeit sind notwendig, um die Eignung für den Außeneinsatz umfassend zu beurteilen. Ökologisch betrachtet bietet der Bio-Beton durch seine CO2-bindenden Eigenschaften einen nachhaltigen Ansatz zur Reduzierung der Emissionsbilanz im Hochbau. Allerdings müssen auch die Umweltauswirkungen der eingesetzten Rohstoffe betrachtet werden.

So ist die Herstellung von industriellem Harnstoff, welcher als Ausgangsstoff für die MICP-Prozesse dient, noch energieintensiv und kann die ökologische Bilanz beeinflussen. Innovative Ansätze, wie die Verwendung von Urin als natürliche Quelle für Harnstoff, können den Energiebedarf und die CO2-Bilanz weiter verbessern und gleichzeitig Abfallströme sinnvoll nutzen. Auch im Hinblick auf die anfallenden Abwasserströme mit Ammonium und Chlorid aus der Kalziumquelle sind nachhaltige Recyclingmethoden gefragt, um Umweltbelastungen zu minimieren. Die Verwendung von Kalziumchlorid als günstige und weit verbreitete Kalziumquelle hat Vorteile in der Verfügbarkeit und Wirtschaftlichkeit, bringt aber insbesondere im Hinblick auf die Korrosion von Stahlbewehrungen Herausforderungen mit sich. Daher sind alternative Kalziumquellen wie Kalziumlactat oder Kalziumacetat im Fokus der aktuellen Forschung, ebenso wie die Verwendung von korrosionsresistenten Fasern aus Basalt oder anderen Werkstoffen als Bewehrung.

Das Konzept des Bio-Betons fügt sich hervorragend in die Prinzipien der Kreislaufwirtschaft und nachhaltigen Produktion ein. Durch die Verwendung erneuerbarer Energiequellen, die Optimierung der Rohstoffeffizienz und die Wiederverwendung oder Aufbereitung von Nebenprodukten eröffnet sich ein großes Potenzial für die Dekarbonisierung des Baustoffsektors. Darüber hinaus ermöglicht die bereits erreichte Homogenität und hohe Festigkeit, dass Bio-Beton künftig verstärkt in der industriellen Fertigung von standardisierten und vorgefertigten Bauteilen zum Einsatz kommen kann. So könnten tragende Wandelemente, Fassadenteile oder Bodenplatten mit reduziertem ökologischem Fußabdruck produziert werden. Die Materialentwicklung steht trotz vielversprechender Fortschritte noch am Anfang.

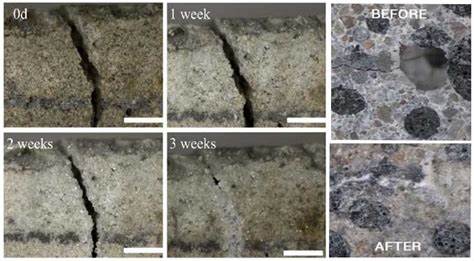

Die Verbesserung der Verarbeitungsprozesse, die Erweiterung des Korngrößenspektrums durch den Einsatz grober Gesteinskörnungen, sowie die Weiterentwicklung der Formgebung und Verstärkungstechnologien sind essenzielle Forschungsthemen der kommenden Jahre. Dabei gilt es ebenso, die Wirtschaftlichkeit zu optimieren, um die Akzeptanz der Industrie und die Marktdurchdringung sicherzustellen. Spielformen der Technologie reichen von der Nutzung mikrobieller Prozesse zur Selbstheilung von Rissen in Beton über die Bodenverfestigung bis hin zur Herstellung innovativer Bio-Ziegel. Bio-Beton mit hoher Festigkeit für tragende Bauteile stellt jedoch eine besonders zukunftsträchtige Anwendung dar, die die ökologische Nachhaltigkeit der Baubranche maßgeblich verbessern kann. Abschließend lässt sich festhalten, dass Bio-Beton mit hoher Druckfestigkeit und ausreichender Bauteiltiefe ein vielversprechender nachhaltiger Baustoff ist, der dank mikrobieller Calciumcarbonatbildung eine echte Alternative zum konventionellen Zementbeton darstellt.

Optimierte Kornpackungen, innovative Biomineralisationsmethoden und automatisierte Druckinjektionsverfahren ermöglichen die Produktion von vorgefertigten Bauelementen mit hoher Festigkeit und Homogenität – ein echter Schritt in Richtung klimafreundliches Bauen. Die Integration von Bio-Beton in die Bauwirtschaft wird die Art und Weise, wie wir bauen, in Zukunft revolutionieren und gleichzeitig die ökologische Verantwortung gegenüber kommenden Generationen stärken. Mit konsequenter Weiterentwicklung und Skalierung ist Bio-Beton mehr als ein Experiment – es kann Teil der Baustofflandschaft von morgen werden.