Der Bauwesen-Sektor steht derzeit vor enormen Herausforderungen, wenn es um die Reduzierung seines ökologischen Fußabdrucks geht. Insbesondere die traditionelle Betonherstellung ist für einen großen Anteil der weltweiten CO2-Emissionen verantwortlich. Hier bietet der sogenannte Bio-Beton eine vielversprechende und nachhaltige Alternative, die sowohl in technischer als auch in ökologischer Hinsicht neue Maßstäbe setzen kann. Bio-Beton basiert auf dem Prinzip der mikrobiell induzierten Kalziumkarbonat-Fällung, kurz MICP, bei dem spezielle Mikroorganismen genutzt werden, um Kalziumkarbonat als Bindemittel zwischen Gesteinskörnungen ausfallen zu lassen. Dieser Prozess ist nicht nur CO2-neutral, sondern kann sogar Kohlenstoff in fester Form binden – ein erheblicher Vorteil gegenüber dem konventionellen Portlandzement, dessen Herstellung mit erheblichen CO2-Emissionen einhergeht.

Eine der großen Herausforderungen bei der Entwicklung von Bio-Beton bestand lange darin, die mechanische Festigkeit mit der von herkömmlichem Beton vergleichbar zu machen, ohne die Materialdicke und Verarbeitungseigenschaften einzuschränken. Traditionell erzielte Bio-Beton niedrigere Druckfestigkeiten, was seine Anwendung bei tragenden Bauteilen deutlich einschränkte. Aktuelle Forschungen hingegen zeigen, dass durch die Kombination verschiedener innovativer Ansätze signifikante Fortschritte möglich sind. Ein wesentlicher Faktor ist dabei die Verwendung von urease-aktivem Kalziumkarbonat-Pulver (UACP) anstelle von freien Bakterienkulturen. Das UACP ermöglicht eine gezieltere und reproduzierbare Biomineralisation im Gesteinsgefüge und führt zu einer homogenen Verteilung des Bindemittels.

Parallel dazu wurde der Aggregatpackungsdichte große Aufmerksamkeit gewidmet. Durch die Optimierung der Kornmischung lässt sich der Raum zwischen den Körnern minimieren, was eine dichtere Verfestigung mit Kalziumkarbonat fördert. Insbesondere ein Mehrkornmischung mit unterschiedlichen Korngrößen zeigte sich als effizient, da sie das Volumen der Porenräume reduziert und somit eine größere Bindemittelwirkung ermöglicht. Die Verwendung eines Hochdruck-Stopp-Fluss-Injektionsverfahrens zur Zugabe der Zementationlösung erwies sich ebenfalls als ein entscheidender Faktor, um das Material gleichmäßig und tiefgehend zu durchdringen. So wurden Druckfestigkeiten von mehr als 50 MPa bei einer Schichtdicke von bis zu 140 Millimetern erzielt – Werte, die konventionellem Beton deutlich näherkommen als bisherige Bio-Beton-Varianten.

In der Praxis bedeutet dies, dass Bio-Beton zunehmend als Alternative für die Herstellung von vorgefertigten Bauteilen infrage kommt. Diese Bauteile, die oftmals hohe Anforderungen an Tragfähigkeit und Dauerhaftigkeit erfüllen müssen, könnten zukünftig aus Bio-Beton gefertigt werden, um den ökologischen Fußabdruck des Baugewerbes deutlich zu senken. Ein weiterer Vorteil ist die Formbarkeit des Materials: Bio-Beton kann in verschiedensten Formen hergestellt und mit alternativen Verstärkungen, wie beispielsweise basaltfaserbasierten Bewehrungen, ergänzt werden, die korrosionsbeständig sind und sich damit ideal für den Einsatz in mineralischen Baustoffen eignen. Die Produktion von Bio-Beton zielt auf einen ganzheitlichen Ansatz für Nachhaltigkeit ab, bei dem nicht nur CO2-neutralität angestrebt wird, sondern auch Rohstoffe und Energiequellen auf erneuerbare und kreislauforientierte Weise bezogen werden. Die industrielle Herstellung von Urea, die als Ausgangsstoff für den MICP-Prozess dient, ist derzeit energieintensiv und belastend für die Umwelt.

Gleichzeitig werden Alternativen, wie die Nutzung von Urin als natürliche Urea-Quelle, intensiv erforscht, um die Rohstoffversorgung umweltfreundlicher zu gestalten. Auch die Behandlung und Wiederverwendung der Abwässer aus der Biomineralisierung, die Ammonium und Chlorid enthalten, stellen wichtige Themen in der Entwicklung nachhaltiger Bio-Betontechnologien dar. Technologisch setzt sich die Herstellung von Bio-Beton aus mehreren Schritten zusammen. Zunächst erfolgt die Zusammensetzung eines optimierten Sandgemisches mit feinen ureaseaktiven Kalziumkarbonatpartikeln, die zusammen verdichtet werden. Die Verdichtung ist entscheidend, da sie den Porenraum für den Bindemittelauftrag bestimmt.

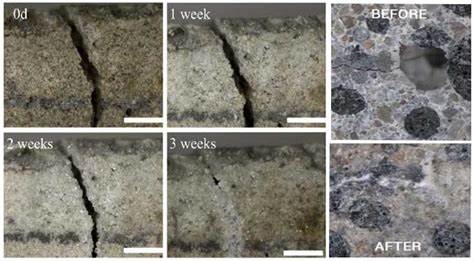

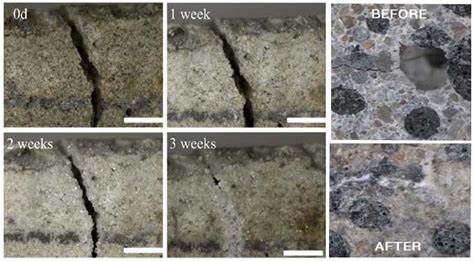

Anschließend wird die Zementationslösung - bestehend aus Urea und Kalziumsalz - regelmäßig mit kontrolliertem Druck zugeführt, um eine gleichmäßige und tiefe Kalziumkarbonatabscheidung zu fördern. Diese gezielte Injektion verhindert zudem die frühzeitige Verstopfung der Poren und die damit verbundene ungleichmäßige Aushärtung des Materials. Die Resultate zeigen, dass mit einem sorgfältig abgestimmten Prozess Bio-Beton nicht nur hinsichtlich mechanischer Eigenschaften überzeugen kann, sondern auch hervorragende Reproduzierbarkeit und Homogenität innerhalb eines Bauteils erreicht werden. Ultraschallmessungen bestätigten beispielsweise eine hohe Gleichmäßigkeit der Biomineralisation, was eine zuverlässige Leistung im Baubetrieb erwartet lässt. Die mikroskopische Analyse mittels Environmental Scanning Electron Microscopy (ESEM) verdeutlicht das Entstehen einer etwa 20 Mikrometer dicken Kalziumkarbonatschicht, die maßgeblich die Bindung zwischen Sandkörnern beeinflusst.

Solche kristallinen Strukturen sind charakteristisch für natürlich verfestigten Kalksandstein und verleihen dem Bio-Beton seine Festigkeit und Dauerhaftigkeit. Trotz dieser Fortschritte sind weitere Forschungsarbeiten notwendig, um die Technologie in den industriellen Maßstab zu bringen und alle Komponenten der Wertschöpfungskette nachhaltig zu gestalten. Hierzu zählt etwa die Weiterentwicklung der Mischungsoptimierung, um gröbere Aggregate und Füllstoffe zu integrieren, die den Youngschen Modul und die Belastbarkeit weiter verbessern. Auch der Einsatz alternativer calciumhaltiger Rohstoffe und umweltfreundlicher Zementationslösungen spielt eine Rolle, um Emissionen und Umweltauswirkungen weiter zu minimieren. Bio-Beton stellt eine faszinierende Schnittstelle zwischen Biotechnologie und Baustofftechnik dar, die das Potenzial besitzt, den Bausektor grundlegend zu verändern.

Seine Fähigkeit, bei vergleichbarer Festigkeit umweltfreundlich und ressourcenschonend tragende Bauteile zu erzeugen, eröffnet nachhaltige Perspektiven in einer Zeit, in der Klimaschutz und Materialeffizienz zunehmend an Bedeutung gewinnen. Architekten, Bauingenieure und Hersteller vorgefertigter Bauteile könnten von den Vorteilen profitieren, indem sie in der Zukunft auf Bio-Beton Technologien setzen, die nicht nur attraktive Festigkeiten bieten, sondern auch eine erhebliche Reduzierung von CO2-Emissionen versprechen. Damit leistet der Bio-Beton einen wichtigen Beitrag zu nachhaltigen Bauweisen und unterstützt die ambitionierten Ziele des globalen Klimaschutzes. Der Einsatz von Bio-Beton für den Bau von langlebigen, belastbaren und ressourcenschonenden Bauteilen wird die Baubranche in den kommenden Jahren maßgeblich prägen und ihrem ökologischen Ruf gerecht werden.