Digital Light Processing, kurz DLP, hat sich in den letzten Jahren als bahnbrechende Technologie im Bereich des 3D-Drucks etabliert, insbesondere wenn es um die Produktion flexibler Geräte geht. Diese Plattform gewinnt immer mehr an Bedeutung, da flexible Geräte heute in zahlreichen Bereichen wie Gesundheitswesen, Robotik, Wearable Electronics und Energietechnik unverzichtbar sind. Der Vorteil von DLP im Vergleich zu anderen 3D-Druckverfahren zeigt sich insbesondere in der hohen Auflösung, Schnelligkeit und Vielseitigkeit bei der Verarbeitung unterschiedlichster Materialien. Diese Merkmale eröffnen neue Perspektiven zur individuellen Gestaltung und Funktionalisierung flexibler Bauteile, die konventionelle Fertigungstechnologien nur schwer leisten können. Flexible Geräte sind eine Schlüsselkomponente moderner Technologien, die sich durch ihre Anpassungsfähigkeit an komplexe Oberflächen und dynamische Belastungen auszeichnen.

Die Fähigkeit, sich ohne Leistungsverlust zu biegen, zu dehnen oder zu verdrehen, macht sie ideal für Anwendungen, die eine enge Interaktion mit Menschen oder empfindlichen Umgebungen erfordern. Beispiele dafür finden sich in tragbaren medizinischen Geräten, bei sensorischen Hautersatzsystemen, in weichen Robotern und mobilen Energieerzeugern. Traditionelle Herstellungsmethoden wie Gießen, Extrusion oder Lithographie stoßen hier aber oft an ihre Grenzen, da sie entweder zu aufwendig, zu unflexibel oder materiell eingeschränkt sind. Gerade die Fertigung maßgeschneiderter, funktionsreiche und multifunktionaler flexibler Komponenten ist für den industriellen Einsatz noch eine große Herausforderung. DLP setzt hier mit einem digital gesteuerten, lichtbasierten Druckverfahren an.

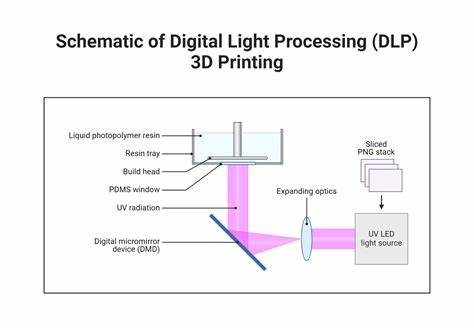

Im Gegensatz zu Schicht-für-Schicht-Druckverfahren, die auf das Extrudieren von Filamenten oder pastösen Stoffen setzen, werden bei DLP flächig UV-Lichtmuster auf einen flüssigen Photopolymerharz projiziert. Dieser härtet durch Polymerisation selektiv aus und bildet präzise Schichten mit Mikrometerauflösung. Durch die Verwendung von digitalen Micromirror-Devices (DMD) lässt sich der Projektor steuern, was eine extrem detaillierte Abbildung komplexer Geometrien ermöglicht. Das Resultat sind bauschrittig gefertigte Objekte mit glatten Oberflächen, feinen Strukturen und hoher Wiederholgenauigkeit. Ein besonderer Pluspunkt von DLP ist seine Kompatibilität mit einer Vielzahl von Materialien.

Von hydrophilen Hydrogelen über elastische Polymere bis hin zu leitfähigen Ionen-Gelen und neuartigen flüssigen Metallen lassen sich unterschiedliche Funktionsmaterialien mit einem Druckprozess verarbeiten. So sind herkömmliche Einschränkungen der Materialwahl, wie sie etwa bei FDM (Fused Deposition Modeling) bestehen, hier wesentlich geringer. Gerade für flexible Elektronikbauteile und Aktuatoren eröffnet das eine neue Welt maßgeschneiderter Eigenschaften: Hohe Dehnbarkeit, variable mechanische Steifigkeit, biokompatible Oberflächen und sogar nachgeahmte Muskelbewegungen oder sensorische Fähigkeiten können miteinander kombiniert werden. Im Bereich der Soft Actuatoren zeigt DLP ein enormes Potenzial. Aktuatoren sind mechanische Bauteile, die auf externe Reize mit Bewegungen reagieren.

Die Nachfrage nach weichen, flexiblen Aktuatoren, zum Beispiel in pneumatischen Greifarmen oder haptischen Feedbacksystemen, wächst stetig. DLP ermöglicht hier die präzise Herstellung komplexer, makroskopisch und mikroskopisch ausgeklügelter Strukturen, die mit unterschiedlichen Steifigkeiten und Materialkombinationen ausgestattet werden können. Innovative Verfahren wie der Grayscale-DLP-Druck nutzen abgestufte Belichtung, um lokale Materialhärten in einem Bauteil gezielt einzustellen. Das Resultat sind multifunktionale Aktuatoren, die sich beispielsweise in ihrer Bewegungsart gezielt verändern lassen – von Strecken über Biegen bis hin zu Drehen und Torsion. Weiterentwicklungen umfassen auch multi-material Druckverfahren, die verschiedene Polymere, Hydrogele und leitfähige Komponenten kombinieren.

So entstehen hybride Systeme mit eingebetteter Sensorik, die nach außen hin nicht sichtbar, aber hocheffizient agieren. Ein Beispiel sind weiche pneumatische Greifer, die mit steifen Greifklauen ausgestattet sind oder Aktuatoren, die auf positive und negative Biegekräfte reagieren können. Mit Hilfe spezieller Reinigungstechnologien bei der Mehrmaterialverarbeitung lassen sich cross-contaminationsfrei Konstruktionen mit bis zu fünf Materialien realisieren – ein Quantensprung für die Entwicklung intelligenter Softrobotik. Neben klassischen Polymerschäumen und Hydrogelen kommen zunehmend auch bio-basierte Materialien zum Einsatz. Diese sind nicht nur nachhaltig, sondern bieten oft eine unerwartete mechanische Robustheit bei gleichzeitig guter Verarbeitbarkeit durch DLP.

Somit eröffnen sich Wege für umweltfreundliche Softrobotik-Aktuatoren, die zudem einfacher zu recyceln sind. Poröse Strukturen, die mit Hilfe spezieller Emulsionsformulierungen hergestellt werden, erhöhen die Elastizität und Kompressibilität der Bauteile erheblich. Einen weiteren spannenden Bereich bilden muskelähnliche Aktuatoren aus flüssigkristallinen Elastomeren (LCEs). Diese Materialien ermöglichen durch kontrollierte molekulare Ausrichtung eine programmierbare, reversible Formänderung bei Temperatur- oder Lichteinwirkung. DLP-Verfahren, speziell kombiniert mit mechanischer Scherung oder besonderen Belichtungsmethoden, erlauben die Herstellung von komplex strukturierten LCE-Komponenten mit hoher Aktuierungsfähigkeit.

Dies erlaubt eine neue Generation von künstlichen Muskeln, die schwergewichtige Lasten heben oder Objekte greifen können, und das bei feiner Kontrolle der Bewegungsabläufe. Ergänzend werden smarte Materialien wie formgedächtnisfähige Polymere (SMPs), elektroaktive Polymere (EAPs) und magnetoresponsive Stoffe mittels DLP gefertigt. SMPs bieten die Möglichkeit, durch thermische oder mechanische Reize programmierte Formveränderungen auszuführen. Insbesondere neu entwickelte SMPs mit vernetzten, anpassbaren Netzwerken ermöglichen mehrfache Wiederauffaltprozesse und hohe Haltbarkeit. EAPs sind wegen ihrer schnellen Reaktionszeiten bei niedrigem Spannungseinsatz vielversprechend und mit DLP gedruckte mehrlagige Strukturen verbessern die actuation performance für Wearables und vibrotaktile Anwendungen deutlich.

Magnetaktive Materialien wiederum erlauben die ferngesteuerte Bewegung mit externen Magnetfeldern, etwa zum Rollen oder Greifen. Im Bereich der flexiblen Sensoren spielt DLP ebenfalls eine zentrale Rolle. Flexible Sensoren, die mechanische Deformationen wie Dehnung, Druck oder Biegung in elektrische Signale umwandeln, sind essenziell für moderne elektronische Haut, Gesundheitsgerätesysteme und Mensch-Maschine-Schnittstellen. Durch DLP können sehr komplexe Mikrostrukturen wie Waben, Stäbe, Noppen oder optimale Netzwerkgeometrien problemlos hergestellt werden und verbessern damit maßgeblich die Sensitivität sowie den Messbereich. Resistive Sensoren profitieren von neu entwickelten ionischen Hydrogelen, die nicht nur äußerst dehnbar und selbstheilend sind, sondern zugleich hohe Leitfähigkeit aufweisen und biokompatibel sind.

Diese können durch DLP in feinmaschigen, hautanschmiegsamen Formen hergestellt werden und so Bewegungen von Fingergelenken oder Muskelaktivitäten messen. Innovative ionoelastomere oder leitfähige Elastomerverbunde mit Kohlenstoffnanoröhren erweitern das Spektrum dank verbesserter elektrischer Stabilität und Langlebigkeit deutlich. Darüber hinaus wurden revolutionäre Ansätze zur Implementierung von flüssigen Metallen in DLP-Inks entwickelt. Dies ermöglicht das Drucken hochleitfähiger, stretchbarer Leiterbahnen in flexible Sensoren, die sich zur Erfassung von Elektrokardiogrammen oder Elektromyogrammen eignen, aber auch als Widerstandsheizer oder kapazitive Sensoren funktionieren. Die Kombination aus schnellen Druckzeiten und vielfältigen Anwendungsmöglichkeiten verspricht einen neuen Standard in der Herstellung flexibler, tragbarer Elektronik.

Capacitive Sensoren aus DLP-gedruckten Ionogelen oder Hydrogelen stellen eine weitere vielversprechende Innovation dar. Architekturdesigns mit Mikrodomstrukturen erhöhen empfindlich die Kapazitätsänderung bei Verformung und erlauben dadurch präzise Detektion selbst kleinster mechanischer Reize. Dualmaterial-Druckstrategien erlauben dabei einen nahtlosen Aufbau von Sandwichstrukturen aus Elektroden und Dielektrikum in einem Schritt. Dadurch entsteht eine stabile Grenzflächenhaftung und eine hohe Reproduzierbarkeit der Sensorleistung. Auch im Bereich der flexiblen Elektroden hat DLP neue Maßstäbe gesetzt.

Die Möglichkeit, Biopolymer-Elektroden mit speziellen Oberflächenstrukturen wie Saugnapf- oder pilzförmigen Applikationen zu drucken, erhöht die Haftung auf der Haut und reduziert Signalrauschen signifikant. Ebenso wurde ein Verfahren zur direkten Fotodeposition von Goldnanopartikeln vorgestellt, womit leitfähige, biokompatible und hochauflösende Elektroden für Implantate und Oberflächenmessungen entstehen. Diese Technologie ermöglicht effiziente Elektrophysiologie-Messungen wie EKG, EMG oder EEG mit hoher Signalqualität. Flexible Energiesysteme sind unabdingbar für das autonome Funktionieren smarter Wearables und medizinischer Implantate. DLP hat sich bei der Fertigung von Miniatur-Nanogeneratoren und Superkondensatoren als besonders nützlich erwiesen.

Nanogeneratoren basieren meist auf triboelektrischen oder piezoelektrischen Effekten. Durch die Fähigkeit des DLP-Drucks, komplexe Oberflächenstrukturen mit erhöhter Kontaktfläche, wie biomimetische Villusformen, zu realisieren, lässt sich die Energieausbeute deutlich steigern. Speziell für piezoelektrische Nanogeneratoren eröffnen sich dank DLP mit auxetischen (negativ Poisson’schen) Strukturen neue Wege, um beim Biegen mechanische Energie effizient in elektrische Signale umzuwandeln. Diese flexiblen Energieerzeuger können in Echtzeit Bewegungen erkennen und über längere Zeit zuverlässig Energie liefern. Superkondensatoren (SCs) profitieren vor allem von der individuell gestaltbaren Mikrolattice-Architektur, die DLP bietet.

Durch gezielte Porositätsgestaltung kann die aktive Oberfläche maximiert werden, was die Kapazität enorm erhöht. Hier kommen auch quasi-feste Elektrolyte und leitfähige Hydrogels zum Einsatz, die für Flexibilität und Stabilität in unterschiedlichen Umgebungen sorgen. Zudem bietet DLP die Möglichkeit, die Geometrie anwendungsbezogen zu optimieren – etwa als schmales Armband oder integriertes Bauglied in flexible Systeme. Die Kombination aus Porosität, Materialauswahl und skalierbarer Fertigung durch DLP schafft neuartige SCs, die hohe Energiedichten mit mechanischer Robustheit verbinden. Innovative Entwicklungen umfassen selbstheilende Elektrolyte, strapazierfähige Gitterkonstruktionen und sogar elektrochrome Überzüge, die den Ladezustand visuell anzeigen können.

Trotz all der Vorteile steht DLP 3D-Druck bei flexiblen Geräten nach wie vor vor Herausforderungen. Dazu zählt die begrenzte Materialvielfalt an biokompatiblen, langlebigen und zugleich hochflexiblen Photopolymeren. Die Entwicklung neuer Photoinitiatoren und harzbasierter Druckmaterialien muss weiter vorangetrieben werden, um hohe Dehnbarkeit mit Funktionalität zu vereinen. Auch die Maßhaltigkeit und Vermeidung von Schrumpfungen bei der Aushärtung sind kritische Punkte, die für industrielle Anwendungen optimiert werden müssen. Zudem fehlt momentan oft noch eine standardisierte und reproduzierbare Prozesskette, die eine schnelle Skalierung ermöglicht.

Kombinationen mit anderen Drucktechnologien (Hybriddruck) sowie der Einsatz von KI-gestützten Simulations- und Designmethoden könnten hier Abhilfe schaffen und die Komplexität der Material- und Bauteilgestaltung handhabbar machen. Ein weiterer wichtiger Trend ist die Integration von Recycling- und Nachhaltigkeitskonzepten, etwa durch wiederverwertbare Harze oder bio-basierte Polymere. So ließe sich ein nachhaltiger Kreislauf für flexible Elektronik- und Robotikkomponenten etablieren. Abschließend lässt sich festhalten, dass DLP 3D-Druck durch seine hohe Auflösung, Materialvielfalt und flexible Gestaltungsmöglichkeiten die Herstellung flexibler Geräte grundlegend verändert. Aktuatoren, Sensoren und Energiesysteme profitieren von der außergewöhnlichen Präzision und individuellen Funktionalisierung.

Mit dem weiteren Voranschreiten von Materialforschung und Prozessoptimierung wird DLP in naher Zukunft vermutlich die Produktionslandschaft von flexiblen, intelligenten Geräten maßgeblich prägen und somit Innovationen in Gesundheitswesen, Robotik und Elektronik ermöglichen, die heute noch undenkbar sind.