Glas ist seit Jahrhunderten ein unverzichtbares Material in Architektur, Kunst, Technologie und Wissenschaft. Seine Transparenz, chemische Beständigkeit und thermische Stabilität machen Glas zu einem besonders wertvollen Werkstoff. Allerdings war die Fertigung komplexer Glasstrukturen bislang durch hohe Verarbeitungstemperaturen von über 1.000 Grad Celsius stark eingeschränkt, was neben hohem Energiebedarf auch hohe technische Anforderungen bedeutet. Die Niedertemperatur-Additive-Fertigung von Glas durch das renommierte MIT Lincoln Laboratory stellt nun einen bahnbrechenden Fortschritt dar, der das Potenzial hat, die Glasherstellung grundlegend zu verändern und vielfältige neue Einsatzmöglichkeiten zu eröffnen.

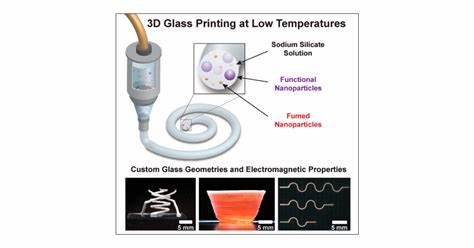

Die additive Fertigung, besser bekannt unter dem Begriff 3D-Druck, ermöglicht die schichtweise Herstellung komplexer Geometrien und Bauteile. Während die additive Fertigung von Kunststoffen und Metallen bereits weit verbreitet ist, stellte die Verarbeitung von Glas aufgrund der hohen Schmelztemperaturen und schwierigen Materialeigenschaften eine Herausforderung dar. Mit der neuen Technologie von Lincoln Laboratory wurde ein Verfahren entwickelt, das den Prozess auf nur 250 Grad Celsius reduziert und gleichzeitig komplexe Glasstrukturen mit hoher Präzision herstellt. Die Basis des Verfahrens bildet eine speziell entwickelte mehrkomponentige Tinte, die aus einer Mischung von Silikatlösungen und anorganischen Nanopartikeln besteht. Diese direkt beschreibbare Tinte reagiert mit Kieselsäurepartikeln und bildet auf Raumtemperatur eine silikatische Glas-Kieselsäure Matrix.

Nach dem Druckprozess über eine Direkt-Inkjet-Schreibtechnik erfolgt eine schonende Wärmebehandlung in einem Mineralölbad bei 250 Grad Celsius, welche die Struktur dauerhaft stabilisiert. Das anschließende Spülen mit organischen Lösungsmitteln entfernt die Rückstände des Mineralöls, sodass ein reines anorganisches Glasobjekt hinterbleibt. Das Verfahren erlaubt es, Strukturen mit außerordentlicher Auflösung herzustellen, die auch thermisch äußerst stabil sind und dabei praktisch keine Schrumpfung zeigen. Dank der niedrigen Temperaturen sind empfindliche Materialien und elektronische Komponenten integrierbar, was zuvor undenkbar war. Die Flexibilität der maßgeschneiderten Tinten erlaubt es, die optischen, chemischen und elektrischen Eigenschaften der fertigen Bauteile gezielt zu steuern.

So lassen sich Glassysteme für Mikrofluidik, freiformige optische Linsen, Fasern oder Hochtemperatur-Elektronik einfach und schnell realisieren. Die Vorteile des Verfahrens liegen auf der Hand: Neben der erheblichen Energieeinsparung gegenüber klassischer Glasfertigung werden Spezialgeräte zur Hochtemperatur-Sintern entbehrlich. Dadurch sinken nicht nur die Produktionskosten, sondern es wird auch ein breiteres Spektrum an Materialien und Komponenten integrierbar. Die vielseitige Anwendbarkeit eröffnet neue Horizonte für Design und Funktionalität, etwa in der Medizintechnik, bei optischen Bauelementen, Sensoren oder mikroelektronischen Bauteilen. Die additive Fertigung ermöglicht außerdem eine schnelle Prototypenentwicklung sowie individuelle Kleinserien, was vor allem für Forschung und spezialisierte Anwendungen bedeutsam ist.

In der Praxis wurden bereits beeindruckende Objekte wie filigrane Glasbecher gefertigt, deren optische Eigenschaften sich durch die Wahl der Tintenkomponenten flexibel anpassen lassen. Die Gewährleistung eines stabilen Herstellungsprozesses bei Raumtemperatur und überschaubarer Nachbehandlung steht im Zentrum der laufenden Forschung. Ein weiterer Schwerpunkt besteht in der Optimierung der optischen Klarheit und der Entwicklung neuer Tintenformulierungen, die noch besser auf spezifische Anwendungen zugeschnitten sind. Das Potenzial ist enorm: Die Möglichkeit, Glas bei vergleichsweise niedrigen Temperaturen und mit großer geometrischer Freiheit additive zu fertigen, könnte die Markteinführung von hochwertigen Glaskomponenten in bisher nicht zugänglichen Bereichen stark beschleunigen. Insbesondere industrielle Anwendungsfelder, in denen klassische Glasverarbeitung durch Material- oder Kostenrestriktionen abgeblockt war, profitieren von der Innovation.

Mit Blick auf ökologische Aspekte steht neben der Energieeinsparung auch der nachhaltige Umgang mit Materialien im Vordergrund, denn das Verfahren nutzt weit verbreitete, ungiftige Rohstoffe und vermeidet aufwendige, ressourcenintensive Prozesse. Die Synthese aus chemischem Know-how, modernster Drucktechnik und präziser Wärmebehandlung macht aus dem Verfahren eine zukunftsweisende Lösung für die additive Fertigung von Glas. Es ist zu erwarten, dass diese Technologie mittelfristig den Glasschmelzofen in vielen Anwendungsbereichen ersetzt und ganz neue Möglichkeiten für maßgeschneiderte Glasprodukte in Wissenschaft, Industrie und Kunst schafft. Während die Entwicklung voranschreitet, wird die Kooperation zwischen Materialwissenschaftlern, Ingenieuren und Designern weiterhin eine wichtige Rolle spielen, um die vollständige Palette an Funktionalitäten und Einsatzgebieten zu erschließen. Die Niedertemperatur-Additive-Fertigung von Glas steht exemplarisch für den technologischen Fortschritt, der durch interdisziplinäre Forschung und innovative Ansätze im 3D-Druck möglich wird.