Laserinduziertes Graphen (englisch Laser-Induced Graphene, kurz LIG) hat sich als bahnbrechende Technologie etabliert, um leitfähige und mikroporöse Graphenstrukturen durch Laserlicht direkt auf verschiedenen Substraten herzustellen. Traditionell wurde LIG aus polymerbasierten Materialien wie Polyimid gewonnen, welche jedoch in ihrer Anwendung durch spezifische physikalische und chemische Parameter eingeschränkt sind. Neuere Forschungen haben einen radikalen Wandel gebracht, indem sie zeigen, dass Handelsübliche Tinten und Farbstoffe als effektive Vorläuferstoffe für LIG dienen können. Diese Erkenntnis öffnet vielfältige Möglichkeiten und adressiert gleichzeitig die zunehmenden Anforderungen an Nachhaltigkeit, Flexibilität und Kompatibilität im Bereich der Elektronikfertigung. Im Zentrum dieser Entwicklung steht die Verwendung von Farbstoffen mit bestimmten chemischen und thermischen Eigenschaften, welche eine kontrollierte Pyrolyse und maßgeschneiderte Graphenbildung ermöglichen.

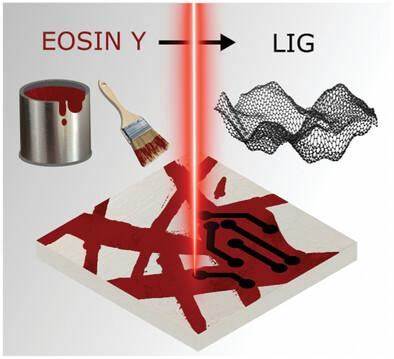

Die Identifikation von spezifischen organischen Farbstoffen in kommerziell erhältlichen Markern, insbesondere des Xanthendyes Eosin Y, hat gezeigt, dass nicht nur deren aromatische Struktur für eine erfolgreiche LIG-Erzeugung verantwortlich ist, sondern vor allem deren hohe thermische Stabilität. Materialien mit einer Restmasse von über 20 Prozent bei Temperaturen von 800°C eignen sich besonders gut für laserinduzierte Pyrolyseprozesse. Eosin Y steht Polyimid in ihren Eigenschaften und der Leitfähigkeit des resultierenden Graphens in nichts nach. Zudem erlaubt die einzigartige Lösungsmittelkompatibilität der Farbstoffe ihre Dispersion in vielfältigen Trägermedien, beispielsweise Acrylbinder, wodurch sich eine „malfertige“ und zugleich vielseitig einsetzbare Farblösung ergibt, die in der Praxis leicht auf verschiedenste Oberflächen aufgetragen werden kann. Die neu eingeführte Methode „Paint & Scribe“ vereint die Vorteile konventioneller Druck- und Beschichtungstechnologien mit der Präzision der Laserbearbeitung.

Mit ihr lassen sich leitfähige LIG-Strukturen auf jegliche benetzbare Oberfläche aufbringen. Dabei können Tinte oder Farbe beliebig aufgetragen, beispielsweise mittels Marker, Pinsel, Sprühdose oder modernen Druckverfahren, appliziert werden. Anschließend sorgt eine gezielte Laserbestrahlung für die lokale Pyrolyse und Graphenbildung. Diese Kombination ermöglicht nicht nur die Herstellung von leitfähigen Pfaden und Sensoren auf flachen wie auch gebogenen Untergründen, sondern eröffnet auch Anwendungsmöglichkeiten auf flexiblen Elektronikplattformen und gedruckten Schaltungen, die bislang nur eingeschränkt oder gar nicht mit Polyimid-LIG kompatibel waren. Die Forschung untersuchte darüber hinaus Begleitphänomene, wie das Auftreten von kristallinen NaBr-Partikeln auf den LIG-Oberflächen, die als Abbauprodukte der Farbstoffe entstehen.

Dieses Phänomen könnte sogar für die Funktionalisierung von LIG genutzt werden, indem gezielt metallische Nanopartikel eingebracht werden, die zusätzliche Eigenschaften wie Katalyse oder verbesserte elektrische Leitfähigkeit verleihen. Ein weiterer entscheidender Vorteil der Verwendung von Farbstoff-Dispersionen ist die Möglichkeit, freistehendes und übertragbares LIG herzustellen. Durch das Auflösen der nicht karbonisierten Farbschicht in einem Lösungsmittel wie Aceton können LIG-Muster von dem Substrat gelöst und auf ein anderes Trägermaterial übertragen werden. Dies erhöht die flexible Einsatzfähigkeit von Graphenbauteilen in maßgeschneiderten Sensoren, biegsamen Leiterbahnen oder dehnbaren Elektronikkomponenten. Die Übertragbarkeit eröffnet Anwendungsperspektiven in Bereichen wie Wearables, Soft Robotics und Miniaturisierung, bei denen Materialien mit hoher Flexibilität und Stabilität gefordert sind.

Die damit verbundene einfache und kostengünstige Prozessführung, wie sie bei der Verwendung handelsüblicher Marker oder Acrylfarben möglich ist, sorgt dafür, dass das Produktionsverfahren für LIG industrialisierbar und skalierbar ist. Die Laserbearbeitung erfolgt ohne zusätzliche chemische Behandlungen, ist maskenlos und kann problemlos automatisiert werden. Dies stellt ein zukunftsträchtiges Verfahren für den industriellen Einsatz in der Elektronik- und Sensorfertigung dar. LIG eignet sich hervorragend für vielfältige Anwendungen, die von physikalischen Sensoren – wie Druck-, Dehnungs- und Temperatursensoren – bis hin zu chemischen Sensoren für die Erkennung von Glukose, Dopamin oder anderen Biomolekülen reichen. Auch in Energiespeichertechnologien wie Lithium-Ionen-Batterien, Superkondensatoren oder in Triboelektrischen Nanogeneratoren kann laserinduziertes Graphen aufgrund seiner hohen Leitfähigkeit, Porosität und mechanischen Stabilität punkten.

Die Realisierung eines Temperaturfühlers auf einem keramischen Becher durch Spraybeschichtung mit handelsüblicher Tinte und anschließende UV-Laser-Bearbeitung ist ein anschauliches Beispiel für die Alltagstauglichkeit der „Paint & Scribe“-Methode. Der Sensor zeigt einen negativen Temperaturkoeffizienten, der sich durch einen klaren Widerstandsabfall bei Erwärmung bemerkbar macht. Solche Demonstratoren verdeutlichen, wie sich LIG flexibel und kostengünstig in Alltagsgegenstände und flexible elektronische Schaltkreise integrieren lässt. Darüber hinaus wurden flexible elektronische Bauteile mit Laser-induziertem Graphen kombiniert, indem LIG-Muster auf PET-Folien erstellt und mit silberhaltigen Leiterbahnen elektrisch verbunden wurden. Solche Hybridprodukte sind vielversprechend für die wachsende Industrie der gedruckten und flexiblen Elektronik, denn die Integration von Graphen kann die Funktionalität und Haltbarkeit solcher Systeme erheblich steigern.

Der Einsatz von Acrylbindern in Kombination mit Eosin Y-Dye-Stoffen gestattet die Herstellung besonders dicker und damit leitfähiger LIG-Schichten. Diese sind für Anwendungen geeignet, bei denen niedrigere Widerstände gefordert sind. Die Analysen der chemischen Zusammensetzung nach Laserbehandlung mittels Röntgenspektroskopie (XPS) sowie die Untersuchung der Schichtmorphologie durch Rasterelektronenmikroskopie zeigen eine komplexe Struktur mit poröser Oberfläche, welche durch die Pyrolyseprozesse entsteht. Die thermische Stabilitätsanalyse mittels Thermogravimetrie bestätigt, dass nur Farbstoffe mit hoher thermischer Restmasse bei über 800 Grad Celsius eine leitfähige Graphenstruktur bilden können. Dies ist eine entscheidende Voraussetzung für die Auswahl geeigneter Ausgangsstoffe und erklärt die Unterschiede im Verhalten verschiedener Farbstoffklassen bei der Laserbehandlung.

Abschließend lässt sich sagen, dass der Einsatz handelsüblicher Farbstoffe und Tinten als Ausgangsmaterial für die Laserinduktion von Graphen eine spannende, innovative und vielseitige Technologie darstellt. Sie ermöglicht es, die Herstellung von Graphen aus polymerbasierten Restriktionen zu befreien und eröffnet neue Anwendungsmöglichkeiten in den Bereichen flexible Elektronik, Wearables, Sensorik und energiebasierte Geräte. „Paint & Scribe“ transformiert das Spektrum der Materialien, auf denen Leitfähigkeiten erzeugt werden können, und bietet eine einfache, kosteneffiziente und skalierbare Lösung für die direkte Integration von Graphen in verschiedenste Produkte. Die Kombination von chemisch gut untersuchten Farbstoffen mit modernster Laserbearbeitung wird einen nachhaltigen Einfluss auf die Entwicklung zukünftiger elektronischer Geräte und smarten Oberflächen haben.