Die rasant wachsende Welt der künstlichen Intelligenz verlangt nach immer leistungsfähigeren und maßgeschneiderten Rechenzentren. Während die Technologie selbst zunehmend in den Fokus rückt, sind es die physischen Grundlagen – die riesigen und komplexen AI-Racks –, die den Grundstein für diese Fortschritte legen. Im amerikanischen Franklin, Massachusetts, befindet sich eine Fabrik von Dell Technologies, die genau auf diese Aufgabe spezialisiert ist: die Herstellung der sogenannten AI-Factories. Diese Fabrik steht exemplarisch für die Zukunft der industriellen Produktion von KI-Infrastrukturen, und ein Besuch vor Ort gewährt faszinierende Einblicke in die Prozesse hinter diesen technologischen Giganten. Bereits seit Jahrzehnten besteht die Anlage, doch der Bereich der KI-Rackmontage war bis vor Kurzem streng vor Kameras und Öffentlichkeit geschützt.

Die jüngsten Einblicke zeigen nun, wie Dell es schafft, hochkomplexe Systeme mit zehntausenden GPUs in Serie zu bringen, ohne dabei Effizienz oder Qualität zu gefährden. Die Dimension der Fabrik ist beeindruckend groß – auf nahezu 700.000 Quadratfuß (rund 65.000 Quadratmeter) erstrecken sich die Produktionsflächen. Diese Größenordnung ist notwendig, denn die AI-Racks sind technologisch und physisch stark herausfordernd gebaut.

Die Entwicklung von 42U-Racks hin zu 52U-Modellen hat dabei erhebliche Anpassungen in der Infrastruktur der Produktionsstätte erforderlich gemacht. Sämtliche Eingangstüren, Verladeräume und interne Übergänge mussten in ihrer Höhe erweitert werden, um die umfangreicheren Einheiten reibungslos transportieren zu können. Auch die Logistik ist auf ein neues Niveau gehoben: Die Transportpaletten unter den Systemen verfügen über integrierte Stoßdämpfer, um das empfindliche Equipment bei der Bewegung durch die Produktionshallen zu schützen. Das Gewicht eines vollständig bestückten Racks kann dabei leicht 1360 Kilogramm überschreiten. Bemerkenswert ist auch das Engagement von Dell im Bereich Nachhaltigkeit und Wiederverwertung.

Der gesamte Verpackungsmaterialfluss wird im Werk sorgfältig gesteuert, um Abfall zu reduzieren. So werden die Materialien, mit denen die Racks angeliefert wurden, wiederverwendet, um die fertigen Systeme beim Versand optimal zu schützen. Dieses Closed-Loop-System sorgt neben Kosteneinsparungen auch für eine reduzierte Umweltbelastung. Die Wiedernutzung von Paletten ist dabei ein weiterer Baustein, der zeigt, wie moderne Fertigung in der Hightech-Branche ressourcenschonend und effizient erfolgen kann. Doch die eigentliche Wertschöpfung geschieht in den Montagehallen, wo aus leeren Metallgestellen hochkomplexe Systeme entstehen.

Die Vorbereitung der Grundstruktur ist ein entscheidender Schritt, noch bevor Serverknoten, Netzwerkkarten, Liquid-Cooling-Komponenten und Verkabelungen eingebaut werden. Hier zeigt sich, dass eine Standardisierung der AI-Racks nicht uneingeschränkt möglich ist. Jeder Kunde stellt individuelle Anforderungen an seine Infrastruktur, etwa unterschiedliche Stromversorgungssysteme, Kühllösungen oder Außenmaße der Racks. Die Fabrik ist darauf ausgelegt, diese kundenspezifischen Wünsche umzusetzen und selbst heterogene Konfigurationen flexibel zu montieren. So entstehen Systeme, die exakt auf die vorhandene Rechenzentrumshardware und -bedingungen abgestimmt sind.

Ein Highlight ist die Zusammenarbeit mit NVIDIA, insbesondere bei den IR7000 Racks, die mit NVIDIA GB200 NVL72 GPUs bestückt werden. Diese High-End-Serverplätze sind speziell für Anwendungen im Hochleistungs-KI-Bereich entwickelt worden und erlauben durch ihre 100.000+ GPU-Skalierbarkeit enorme Rechenkapazitäten. Die Kombination aus Dell-Hardware und NVIDIA-GPUs repräsentiert einen technologischen Standard, der weltweit von führenden Unternehmen und Forschungsinstituten genutzt wird. Im Produktionsprozess wird besonders auf die Integration von Highspeed-Netzwerken, redundanten Stromversorgungen und effizienten Kühlsystemen geachtet – alles um die maximale Leistung auf kleinstem Raum sicherzustellen.

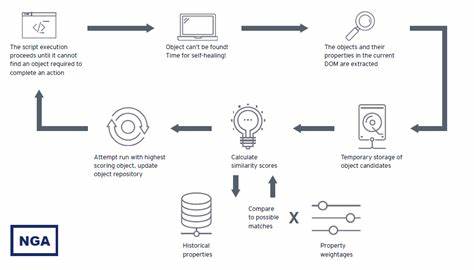

Die Koordination innerhalb der Fabrik erinnert an eine präzise orchestrierte Symphonie. Von der Annahme der Einzelteile über die Lagerung bis zur eigentlichen Montage und abschließenden Tests ist jeder Schritt genau organisiert. Die qualifizierten Mitarbeiter arbeiten Hand in Hand mit teils automatisierten Systemen, um konsequent die Qualitätsanforderungen zu erfüllen. Vor der Auslieferung durchläuft jede AI-Fabrik eine Reihe aufwändiger Prüfungen, die sicherstellen, dass sämtliche Funktionen, Kommunikationswege und Kühlungssysteme einwandfrei arbeiten. Diese rigorosen Kontrollen sind essenziell angesichts der enormen Investitionen, die Kunden in diese Anlagen tätigen – oft erreichen Projekte summierte Budgets in Milliardenhöhe.

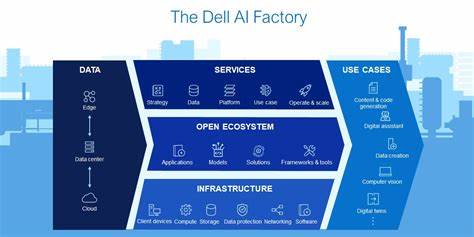

Die Bedeutung dieser Fabrik geht jedoch über die bloße Herstellung hinaus. Sie steht symbolisch für die industrielle Transformation der IT-Branche. Der Schritt von einzelnen Rechenzentren hin zu modular aufgebauten AI-Factories zeigt, wie dringend eine flexible, skalierbare und zugleich nachhaltige Produktion moderner Hochleistungssysteme erforderlich ist. Dabei ist Dell ein Vorreiter, der mit innovativen Fertigungsprozessen und kundenzentrierten Lösungen neue Maßstäbe setzt. Die Investitionen in Franklin sind ein klares Statement, dass die Produktion von KI-Systemen nicht nur in den USA, sondern weltweit eine Schlüsselrolle einnimmt.

Darüber hinaus zeigt die Fabrik, wie wichtig das Zusammenspiel zwischen Hardwareherstellern, Chipdesignern und Softwareentwicklern ist. Nur durch enge Zusammenarbeit und abgestimmte Produktionsprozesse gelingt es, die stets wachsenden Anforderungen der KI-Anwendungen zu erfüllen. Die enge Partnerschaft mit NVIDIA steht hierbei exemplarisch für eine vertikale Integration, die dem Kunden solche High-End-Lösungen überhaupt erst ermöglicht. Ebenfalls interessant ist der Blick auf die Zukunft der Fabrik. Während die derzeitigen Systeme schon enorme Leistungen erbringen, zeichnen sich neue Trends am Horizont ab.

Dazu gehören noch größere GPU-Cluster, heterogene Computing-Architekturen mit spezialisierten KI-Beschleunigern und weiter optimierte Kühlsysteme, etwa auf Basis von Flüssigkühlung oder immersivem Kühlprinzip. Dell investiert kontinuierlich in Forschung und Entwicklung, um diesen Anforderungen gerecht zu werden und gleichzeitig Produktionsprozesse noch effizienter und nachhaltiger zu gestalten. Für Interessierte und Experten gleichermaßen ist die Möglichkeit, diese Fabrik nun erstmals im Detail zu betrachten, eine wertvolle Ressource. Sie verdeutlicht, wie die oft abstrakten Begriffe aus der KI-Forschung auf Bodenhaftung treffen und in echten physischen Produkten manifestiert werden. Der Weg von leeren Racks hin zu millionenschweren KI-Anlagen ist ein faszinierendes Beispiel dafür, wie industrielle Kompetenzen und Hightech-Entwicklung verschmelzen.

Insgesamt zeigt die Dell-Fabrik in Franklin, wie vorbildlich moderne AI-Infrastruktur gefertigt wird: mit höchster Präzision, großer Anpassungsfähigkeit und einem verantwortungsvollen Umgang mit Ressourcen. Sie steht exemplarisch für eine neue Ära der Fertigung, in der Technologie nicht nur entwickelt, sondern auch in industriellem Maßstab realisiert wird. Für Unternehmen und Forschungseinrichtungen, die innovative KI-Lösungen einsetzen wollen, ist diese Fabrik deshalb von zentraler Bedeutung und ein Ankerpunkt für zukünftige Investitionen und Kooperationen. Der Besuch dieser Produktionsstätte enthüllt die komplexen logistischen, technischen und personellen Herausforderungen, die mit dem Aufbau von leistungsfähigen KI-Systemen verbunden sind. Gleichzeitig dokumentiert er die beeindruckenden Fortschritte, die in der Industrie erzielt wurden, um diese Herausforderungen zu meistern.

Somit ist die Dell AI-Fabrik ein wichtiges Beispiel für den Fortschritt der Digitalisierung und Automatisierung – nicht nur in der IT-Branche, sondern im gesamten industriellen Umfeld.