Die Bauindustrie steht aktuell vor der Herausforderung, umweltfreundlichere Materialien zu entwickeln, die den enormen CO2-Ausstoß herkömmlicher Baustoffe wie Portlandzement reduzieren. In diesem Zusammenhang gewinnt Bio-Beton zunehmend an Bedeutung. Durch die Nutzung natürlicher mikrobieller Prozesse ermöglicht Bio-Beton die Herstellung von Baustoffen, die nicht nur CO2-neutral oder -negativ sind, sondern gleichzeitig hohe mechanische Eigenschaften aufweisen. Eine revolutionäre Methode zur Herstellung hochfester Bio-Beton-Bauteile basiert auf der mikrobiell induzierten Calciumcarbonat-Ausfällung (Microbially Induced Calcium Carbonate Precipitation, MICP). Diese Technologie verspricht eine nachhaltige Zukunft für die Produktion von Bauteilen, ohne dabei auf notwendige Stabilität und Belastbarkeit zu verzichten.

Die Grundlage von Bio-Beton bildet die sogenannte MICP. Dabei nutzen spezielle ureaseaktive Bakterien, beispielsweise Sporosarcina pasteurii, Enzyme, um aus Harnstoff und Calciumsalzen Calciumcarbonat (CaCO3) zu kristallisieren. Dieses Calciumcarbonat fungiert als natürlicher Bindemittelersatz und verfestigt die trägtenden Gesteinskörnungen (meist Quarzsand) zu einem festen Verbund. Im Gegensatz zur konventionellen Zementherstellung, die bei der Kalkstein-Verbrennung große Mengen CO2 freisetzt, bindet die Mikrobiologie bei MICP das CO2 in Form von Carbonat, wodurch die CO2-Bilanz insgesamt verbessert wird. Bis vor kurzem war die Herausforderung, Bio-Beton herzustellen, der die für tragende Bauteile erforderlichen hohen Druckfestigkeiten erreicht und zugleich in ausreichender Bauteildicke verarbeitet werden kann.

Die Forschung zeige nun bedeutende Fortschritte: Durch die Kombination eines ureaseaktiven Calciumcarbonat-Pulvers (UACP) anstelle reiner Bakterienzellen, die Optimierung der Körnungsmischung und eine speziell gesteuerte Druckinjektion der Zementsuspension konnten Druckfestigkeiten von über 50 Megapascal in Bauteilen mit Höhen von bis zu 140 Millimetern erzielt werden – Werte, die bisher mit Bio-Beton unerreichbar waren. Die Optimierung der Zuschlagstoffpackung spielt eine zentrale Rolle bei der Herstellung solcher Hochleistungs-Bio-Betonmischungen. Ein dichteres Packungsverhältnis der mineralischen Bestandteile verringert die Porosität und erhöht die Anzahl der Kontaktflächen zwischen den Körnern. Dadurch können mehr Calciumcarbonat-Brücken auskristallisieren, was zu einer besseren Verfestigung und höheren Festigkeiten führt. Moderne Software-Analysen unterstützen dabei, ein ideales Größenspektrum unterschiedlicher Quarzsandfraktionen zu ermitteln.

Bio-Beton-Mischungen mit Körnern von etwa 0,06 bis 2 Millimeter Klassenbreite zeigen so optimierte Packungsdichten. Die Verwendung von ureaseaktivem Calciumcarbonat-Pulver statt reiner Bakterienkulturen stellt einen Durchbruch in der biomineralischen Festigung dar. Das UACP enthält Bakterien, die bereits in Calciumcarbonat eingekapselt sind, was ihre Verteilung im Gemisch verbessert und verhindert, dass sie während des Biomineralisationsprozesses weggeschwemmt werden. Dies erhöht die gleichmäßige Verfestigung im Volumen des Bauteils signifikant. Zudem ermöglicht die Verarbeitung zu UACP eine praktische Lagerung und Handhabung des biologischen Bindemittels.

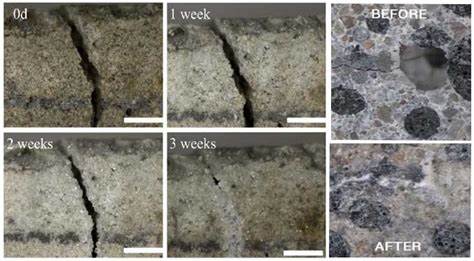

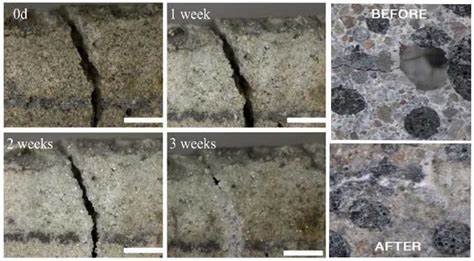

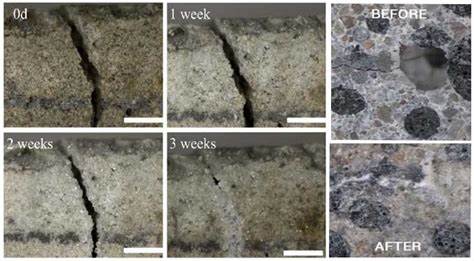

Die Biomineralisation selbst erfolgt durch eine automatisierte, druckgesteuerte Stop-Flow-Injektion der Zementationslösung – einer Mischung aus Harnstoff und Calciumchlorid. Durch regelmäßige Zyklen, in denen die Lösung kontrolliert von unten in die verdichtete Zuschlagstoff-UACP-Mischung injiziert und nach oben abfließen kann, wird eine homogene Verteilung des Bindemittels erreicht. Diese Methode verhindert das vorzeitige Verstopfen von Poren und gewährleistet, dass die Karbonatkristalle bis in die Bauteiltiefe wachsen. Die Kompaktierung des Mischguts erfolgt stufenweise unter relativ hohem Druck, wodurch die Lagerdichte erhöht wird. Die Verdichtung erfolgt in Schichten, deren Oberflächen aufgeraut werden, um eine gute Haftung zwischen den Schichten zu gewährleisten.

Durch diese Methode wird ein eng zusammenliegendes Korngefüge geschaffen, das gleichzeitig ausreichend durchlässig für die Zementationslösung ist. Messungen des ungestützten Druckfestigkeitstests (UCS) an den produzierten Bio-Beton-Proben zeigen Werte von über 50 MPa, was vergleichbar mit traditionellen Betonqualitäten ist, die im Bau von tragenden Bauteilen eingesetzt werden. Zusätzlich bestätigen Ultraschallgeschwindigkeitsmessungen, dass die Verfestigung über große Bauteildicken hinweg homogen stattfindet, was für die Strukturintegrität von entscheidender Bedeutung ist. Elektronenmikroskopische Bilder verdeutlichen, dass die Calciumcarbonatschicht die Quarzkörner in einer Dicke von etwa 20 Mikrometern umgibt und aneinander durch schichtbildende Kristalle bindet. Diese Mikrostruktur ist der Schlüssel für die mechanischen Eigenschaften und zeigt, dass die Biomineralisierung kontrolliert und gleichmäßig abläuft.

Die plastische Verformung, die manchmal während der Belastung gemessen wird, differenziert Bio-Beton von herkömmlichem Beton. Dieses Verhalten ist vermutlich auf das Brechen einzelner Calciumcarbonatbrücken und das anschließende „Nachrücken“ der Körner zurückzuführen. Bei weiterer Optimierung der Kornverdichtung kann diese Eigenschaft verbessert und die Elastizität im Vergleich zu traditionellen Baustoffen erhöht werden. Neben den technischen Herausforderungen adressiert Bio-Beton auch ökologische Aspekte. Die Herstellung des benötigten Harnstoffs ist zwar energieintensiv, kann aber zukünftig durch die Nutzung von Nebenprodukten wie Urin nachhaltiger gestaltet werden.

Ebenso sind die Umweltwirkungen der Abwässer zu bedenken, insbesondere die Ammonium- und Chloridfreisetzung. Hier bieten sich Recyclingstrategien und alternative Calciumquellen an, um ein vollkommen nachhaltiges Kreislaufkonzept zu ermöglichen. Die Forschung zeigt klar das Potenzial von Bio-Beton, insbesondere für die Produktion vorgefertigter, standardisierter Bauelemente, die in der Architektur und im Bauwesen zunehmend eingesetzt werden. Die Steuerung des Biomineralisationsprozesses durch automatisierte Systeme erlaubt eine präzise und reproduzierbare Herstellung, wodurch Bio-Beton Schritt für Schritt in industrielle Bauprozesse integriert werden kann. Zukünftige Entwicklungen werden sich auf die Integration grober Zuschlagstoffe konzentrieren, um Festigkeit und Elastizität zu erhöhen, sowie auf neue Kompaktierungstechniken, die die Homogenität weiter verbessern.