Die Baubranche steht weltweit vor der enormen Herausforderung, ihre CO2-Emmissionen drastisch zu reduzieren. Insbesondere die Herstellung von Portlandzement, einem Grundbestandteil von Beton, trägt maßgeblich zum globalen Kohlendioxidausstoß bei. Etwa sieben bis acht Prozent der gesamten CO2-Emissionen sind auf die Zementproduktion zurückzuführen, wobei allein die bei der Kalksteinkalzinierung entstehenden Prozess-Emissionen nicht vollständig durch den Einsatz erneuerbarer Energiequellen kompensiert werden können. Vor diesem Hintergrund gewinnt ein innovativer Baustoff namens Bio-Beton an Aufmerksamkeit, der auf mikrobiell induzierter Kalziumkarbonat-Präzipitation (MICP) basiert und als CO2-neutrale oder sogar CO2-negative Alternative dient. Diese Technologie ermöglicht nicht nur eine nachhaltige Materialherstellung, sondern erreicht mittlerweile auch mechanische Eigenschaften, die denen traditioneller Betonbaustoffe ähneln oder in bestimmten Bereichen sogar übertreffen.

Der Grundgedanke hinter Bio-Beton besteht darin, dass Mikroorganismen, genauer gesagt ureaseaktive Bakterien oder ureaseaktive Kalziumkarbonat-Partikel (UACP), als Katalysatoren zur Bildung von Kalziumkarbonat dienen. Im Prozess der MICP hydrolysieren ureaseaktive Enzyme Urea zu Ammoniak und Kohlenstoffdioxid, was in Verbindung mit Kalziumsalzen zur Ausfällung von Kalziumkarbonat führt. Dieser Biokalk wirkt als natürlicher Bindemittelersatz und konsolidiert die Gesteinskörnung ähnlich wie Zement und verleiht somit dem Material seine Festigkeit. Der biologische Ansatz hat den großen Vorteil, dass während der Biomineralisation selbst keine nennenswerten CO2-Process-Emissionen entstehen, da das entstehende Kalziumkarbonat das Kohlendioxid langfristig bindet. Trotz dieser vielversprechenden Grundlagen stellte die Herstellung von Bio-Beton mit vergleichbaren Festigkeitswerten und ausreichender Bauteiltiefe anfangs eine enorme Herausforderung dar.

Frühe Forschungsergebnisse zeigten, dass die Druckfestigkeit von biomineralisierten Proben oft nur wenige Megapascal (MPa) erreichte, was weit unter den Anforderungen für tragende Bauteile lag. Neue Fortschritte konnten durch den Einsatz von ureaseaktiven Kalziumkarbonat-Pulvern statt lebender Bakterien erzielt werden, was einerseits die Stabilität und Lagerfähigkeit der Bindemittelkomponente verbessert und andererseits die gleichmäßigere Verteilung sowie eine homogene Ausbildung des Bindemittels begünstigt. Auch die Optimierung der Kornpackungsdichte der Gesteinskörnung ist ein wesentlicher Schritt zur Erhöhung der Druckfestigkeit. Durch die anspruchsvolle Mischung verschiedener Körnungsgrößen lässt sich die Porosität des Rohmaterials reduzieren, sodass mehr Bindemittel an den Kontaktpunkten ansetzen kann und die Belastbarkeit des Bio-Betons merklich steigt. Das Ziel ist, die Leerstellen zwischen den Sandkörnern so gering wie möglich zu halten, ohne jedoch den Durchfluss der Biomineralisationslösung zu behindern, damit sich der Kalziumkarbonat-Zusatz gleichmäßig verteilt.

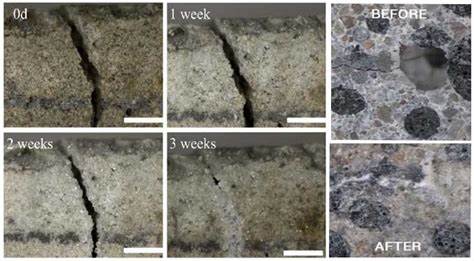

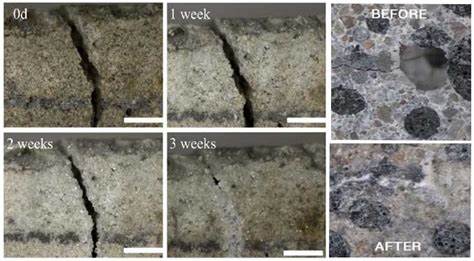

Ein weiterer entscheidender technischer Sprung war die Entwicklung und Implementierung eines automatisierten, druckgesteuerten Stop-Flow-Injektionsverfahrens. Dabei wird die mit Urea und Kalziumsalzen angereicherte Lösung in regelmäßigen Intervallen und bei kontrolliertem Druck durch die vorgestalteten Bio-Betonformteile injiziert. Dieses Verfahren verhindert das vorzeitige Verstopfen und die ungleichmäßige Verteilung der bindenden Kristalle und fördert gleichzeitig eine gleichmäßige und tiefgründige Zementation, selbst in Bauteildicken von über 140 Millimetern. Die Kombination aus hohem Kornpackungsgrad, Verwendung von UACP und optimiertem Injektionsverfahren führte dazu, dass erstmals unkonfiniert getestete Druckfestigkeiten von über 50 MPa erreicht wurden – Werte, die traditionellem Beton im Bereich von normalen bis höherwertigen Betonen entsprechen. Neben der Festigkeit spielt bei Bio-Beton auch die Mikroskulptur eine wichtige Rolle.

Umwelt-Scanning-Elektronenmikroskopische (ESEM) Untersuchungen zeigten, dass Kalziumkarbonatschichten von etwa 20 Mikrometer Dicke die Sandpartikel gleichmäßig überziehen und an den Kontaktstellen zu festen Brücken vernetzen. Dieses Mikrogefüge ist essentiell für die mechanische Festigkeit und ermöglicht eine belastbare Verbindung zwischen den einzelnen Komponenten. Auffällig ist auch eine anisotrope Festigkeitsverteilung, die auf die Schicht- und Verdichtungsausrichtung zurückzuführen ist und in zukünftigen Entwicklungen die Verbesserung der Verdichtungstechnik erfordert, um eine gleichförmigere Festigkeit in allen Richtungen sicherzustellen. Die Materialdichte von Bio-Beton beträgt etwa 2,2 g/cm³, was ihn in die Kategorie der porösen Keramiken, normalen Betone und Ziegel einordnet. Dabei liegt sein Elastizitätsmodul mit 11 bis 12 GPa etwas unter dem von Portlandzement-Beton, der meist zwischen 20 und 50 GPa variiert.

Dieser Wert ist jedoch ausreichend für viele tragende Anwendungen, insbesondere wenn die Zusammensetzung durch den Einsatz von grobem Zuschlagstoff noch weiter optimiert wird. Aufgrund des teilweise plastischen Verhaltens unter Belastung stellt Bio-Beton eine interessante Alternative dar, die sich bei langlebiger und nachhaltiger Bauweise etablieren kann. Trotz all dieser Fortschritte existieren weiterhin Herausforderungen, die bei der großflächigen Anwendung von Bio-Beton berücksichtigt werden müssen. Der Produktionsprozess benötigt industrielle Urea als Ausgangsstoff, dessen Herstellung energieaufwendig ist. Hier bietet sich ein innovativer Ansatz an, indem menschlicher Urin als nachhaltige und kohlenstoffarme Urea-Quelle genutzt wird, was in zukünftigen Kreislaufwirtschaftskonzepten von großer Bedeutung sein wird.

Darüber hinaus muss die Umweltverträglichkeit von Nebenprodukten wie Ammonium und Chlorid, die beim Biomineralisationsprozess freigesetzt werden, durch Recycling oder alternative chemische Ausgangstoffe sicherstellt sein. Auch die Verstärkung des Bio-Betons stellt eine wichtige Entwicklungsaufgabe dar. Während klassischer Stahl in konventionellem Beton eine entscheidende Rolle übernimmt, kann dessen Korrosionsanfälligkeit im Bio-Beton nicht ignoriert werden, da dieser Kalziumchlorid als Kalziumquelle nutzt. Modulare Aluminium- oder Basaltfaser-Verstärkungen bieten hier schon jetzt vielversprechende Alternativen, die luxuriös bei Korrosionsschutz, Stabilität und Nachhaltigkeit punkten. Das große Potenzial für den praktischen Einsatz von Bio-Beton liegt insbesondere im Bereich der standardisierten, vorgefertigten Bauelemente.

Diese werden unter Laborbedingungen mit kontrollierten Zementationszyklen hergestellt und erlauben eine optimale Qualitätssicherung. Die hier erzielten Druckfestigkeiten zeigen, dass Bio-Beton zumindest teilweise als Ersatz für traditionellen Beton in tragenden Bauteilen genutzt werden kann und somit einen wichtigen Beitrag zur Dekarbonisierung im Bau- und Bausektor leistet. Zusammenfassend kann gesagt werden, dass hochfester Bio-Beton mit seiner Kombination aus ökologischen Vorteilen, mechanischer Leistungsfähigkeit und innovativen Produktionsverfahren eine zukunftsweisende Lösung für nachhaltiges Bauen darstellt. Die Fortschritte in der materialwissenschaftlichen Optimierung, der mikrobiologischen Steuerung und der Ingenieurstechnologie könnten Bio-Beton zu einem festen Bestandteil der umweltfreundlichen Bauindustrie machen und den Weg zu einer kohlenstoffarmen, resilienten Infrastruktur ebnen.