Die Verbindung von Kunst und moderner Materialtechnologie hat mit der Entwicklung keramischer Origami-Strukturen im Makromaßstab eine ganz neue Dimension erreicht. Inspiriert vom klassischen Origami – der japanischen Kunst des Papierfaltens – erschließen Forscher innovative Wege, spröde Materialien wie Keramik so zu gestalten, dass sie nicht nur ihre mechanische Leistungsfähigkeit enorm steigern, sondern auch vollkommen neue Anwendungsmöglichkeiten in der Biomedizin und im Ingenieurwesen eröffnen. Ein wesentlicher Durchbruch wurde durch die Kombination komplexer geometrischer Faltungen mit einer speziellen, hyperelastischen Beschichtung erreicht, die Flexibilität und Stabilität selbst in normalerweise zerbrechlichen keramischen Konstruktionen gewährleistet. Dabei nutzt die Makroskala vielschichtiger Miura-ori-Strukturen die Faltmechanik, um mechanische Eigenschaften wie Energieaufnahme, Schlagfestigkeit und Zähigkeit zu optimieren. Das besondere Augenmerk liegt auf der Überwindung der spröden, katastrophalen Bruchneigung keramischer Werkstoffe, die bislang ihre Verwendung in vielen Bereichen begrenzte.

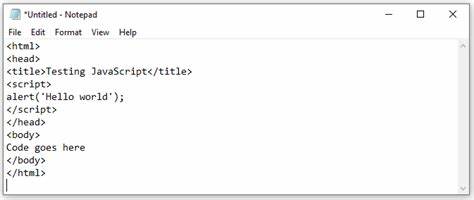

Die hyperelastische Beschichtung aus biokompatiblen Silikonelastomeren, wie Polydimethylsiloxan (PDMS), verleiht den keramischen Origami-Strukturen nicht nur eine verbesserte Bruchzähigkeit, sondern sorgt für eine kontrollierte, abgefederte Deformations- und Ausfallweise. Diese Kombination aus Faltkunstwerk und hochmoderner Beschichtungstechnologie ermöglicht das Entstehen von flexiblen, dennoch robusten Strukturen, die in der Medizintechnik als Prothesendesigns und implantierbare Leichtbauelemente Einsatz finden können. Die Entstehung dieser keramischen Origami-Metamaterialien geschieht durch einen ausgeklügelten Fertigungsprozess, der auf der Nutzung von 3D-Drucktechniken basiert. Dabei wird eine keramische Harzsubstanz, bestehend aus mit Quarzsandpartikeln gefülltem UV-härtbarem Kunstharz, in mehreren Schichten stereolithographisch aufgebaut und anschließend gesintert – ein Prozess, bei dem unerwünschte Bestandteile ausgebrannt werden und die Keramikpartikel miteinander verschmelzen. Die Herausforderungen hierbei sind bedeutend: Keramik ist nicht nur spröde, sondern auch schwer zu bearbeiten und neigt bei komplexen Formen zum Reißen oder Verzug.

Der additive Fertigungsansatz bietet die nötige Präzision und Komplexität, die sonst kaum zu realisieren wären. Anschließend erfolgt das Aufbringen der hyperelastischen Schicht, typischerweise mittels Vakuum-Dip-Coating, wodurch eine gleichmäßige, dünne und vollständige Beschichtung mit etwa 75 bis 100 Mikrometern Dicke erreicht wird. Diese Schicht fungiert als Rissbremsmechanismus und mindert Spannungen an kritischen Stellen, insbesondere den „Knickstellen“ der Origami-Struktur. Experimentelle Untersuchungen an diesen Strukturen zeigen eine bemerkenswerte Steigerung der mechanischen Leistungsfähigkeit. In Belastungsversuchen mit monotone und zyklische Kompressionen in drei orthogonalen Richtungen lässt sich deutlich erkennen, dass die Beschichtung die Bruchzähigkeit erhöht und das plötzliche Versagen verhindert.

In der besonders schwachen X-Richtung verdoppelt sich beispielsweise die Energieaufnahme, was auf eine Verzögerung der Rissausbreitung zurückzuführen ist. Die strukturellen Versuche wurden von detaillierten Finite-Elemente-Simulationen begleitet, welche die experimentellen Ergebnisse bestätigen und zusätzlich Einsichten in die Spannungsschwerpunkte und Schädigungsmuster liefern. Diese Simulationen erlauben es Wissenschaftlern, die Lokalisierung und den Verlauf von Schädigungen im Bauteil zu prognostizieren und Designoptimierungen vorzunehmen. Ein markanter Aspekt dabei ist die anisotrope mechanische Performance aufgrund der geometrischen Faltstruktur: Das Zusammenspiel von Faltwinkel, Panelgröße und Anordnung bestimmt maßgeblich Steifigkeit und Belastbarkeit in den jeweiligen Raumrichtungen. Diese Erkenntnis erlaubt es, maßgeschneiderte Materialien für spezifische Belastungssituationen zu kreieren.

Die Adaption dieser Origami-Metamaterialien in der Biomedizin ist besonders vielversprechend. Keramische Werkstoffe bringen dort seit jeher Vorteile wie Biokompatibilität, Korrosionsbeständigkeit und hohe Druckfestigkeit mit. Die von Natur inspirierten, nacreartigen Schichtstrukturen (Mutterperl) zeigen, dass durch Kombination harter und elastischer Komponenten selbst spröde Materialien zähe, widerstandsfähige Komposite bilden können. Das vorliegende Origami-Konzept bildet eine Weiterentwicklung dieser natürlichen Strategie auf Makroebene ab. Die hyperelastische Beschichtung bildet dabei die organische Matrix, die Spannungen verteilt, während die keramischen Paneele als robuste Platten fungieren.

Prothesendesigns, Implantate und minimalinvasive Medizintechnik können von solchen flexiblen, robusten Strukturen stark profitieren. Überdies eröffnet das Origami-Prinzip weitere Vorteile für Leichtbauanwendungen, bei denen neben mechanischer Belastbarkeit besonders auch das Packvolumen und die Transformierbarkeit der Struktur im Fokus stehen. Die Miura-ori Faltung ist bekannt für ihre einfache Deployment-Eigenschaft – das heißt, die Struktur lässt sich von einer kompakten, gefalteten Form in einen stabilen, ausgedehnten Zustand überführen. Solche dynamischen Strukturen können als adaptive Schutzschilde, faltbare Luftfahrtelemente oder multifunktionale medizinische Geräte Anwendung finden. Die orientierungsabhängige Verbesserung der mechanischen Eigenschaften durch die elastomere Beschichtung ist darüber hinaus ein interessanter Forschungsansatz, der noch weiter optimiert werden kann.

Mittels Verfeinerung der Faltparameter – wie dem Sektorwinkel oder der Falttiefe – lassen sich die Eigenschaften, etwa Steifigkeit oder Energiedissipation, gezielt beeinflussen, um das Material auf individuelle Anforderungen zuzuschneiden. Optimierende Verfahren wie genetische Algorithmen oder Bayessche Optimierung könnten dabei helfen, den komplexen Designraum effizient zu durchleuchten. Die Kombination aus experimentellen Methoden, Simulationen und Fertigungstechnologien ebnet den Weg für die schnelle Entwicklung neuer, innovativer Fungier-Strukturen aus keramischen Werkstoffen. Dadurch wird es möglich, nicht nur die historischen Einschränkungen spröder Materialien zu überwinden, sondern diese gezielt für Hightech-Anwendungen nutzbar zu machen. Trotz erheblicher Fortschritte bleiben Herausforderungen: Die vollständige Kontrolle der Keramik-Sinterung zur Vermeidung von Mikrorissen, die Robustheit der Haftung zwischen Keramik und Polymerbeschichtung sowie die Langzeitstabilität unter realen Einsatzbedingungen stellen weiterführende Forschungsfelder dar.

Darüber hinaus eröffnen neue Verfahren des 3D-Drucks noch präzisere Fertigungsmöglichkeiten für komplexe Faltungsstrukturen mit feineren Details und dünneren Paneelen. In Kombination mit weiteren innovativen Werkstoffen etwa biorestorativen, bioabbaubaren Elastomeren oder multifunktionalen nanokompositen Beschichtungen kann das Potential dieser Technologie noch gesteigert werden. Die hier beschriebene Entwicklung ist ein eindrucksvolles Beispiel dafür, wie interdisziplinäre Zusammenarbeit zwischen Materialwissenschaft, mechanischem Design, Fertigungstechnologie und Biomedizin bahnbrechende neue Materialien hervorbringen kann. Keramische Origami-Strukturen mit hyperelastischer Beschichtung zeigen, dass Sprödigkeit nicht länger ein unüberwindbares Hindernis sein muss. Vielmehr kann durch intelligente Strukturierung und Beschichtung Robustheit und Flexibilität zugleich erreicht werden.

Diese zukunftsweisenden Materialien werden das Spektrum der Anwendungen keramischer Werkstoffe erweitern, nachhaltige und multifunktionale Lösungen ermöglichen und Innovationen in verschiedensten Hightech-Bereichen unterstützen. Sie verdeutlichen zudem, wie naturinspiriertes Design und modernste Technologie Hand in Hand gehen können, um Werkstoffe neu zu erfinden und funktionale Strukturen der nächsten Generation zu schaffen.