Die moderne Bauindustrie steht vor einer großen Herausforderung: den enormen CO2-Ausstoß, der durch die Herstellung von gewöhnlichem Portlandzement und Beton verursacht wird. Rund sieben bis acht Prozent der weltweiten CO2-Emissionen gehen auf das Konto der Zementproduktion, was nachhaltige Alternativen dringend notwendig macht. Eine vielversprechende Innovation auf diesem Gebiet ist der sogenannte Bio-Beton – ein Baustoff, dessen Zementierung durch mikrobiell induzierte Calciumcarbonat-Präzipitation (MICP) erfolgt. Diese biologische Methode erzeugt nicht nur einen nachhaltigen Bindemittelersatz, sondern bietet zudem Potenziale im Hinblick auf Festigkeit und Bauteiltiefe, die bisherige biologische Baustoffe nicht erreichten. Bio-Beton baut auf der faszinierenden Fähigkeit bestimmter urease-aktiver Mikroorganismen, Calciumcarbonat (CaCO3) direkt im Baustoffmikrogefüge zu bilden.

Dabei wird eine biochemische Reaktion genutzt, bei der mithilfe der Enzyme urease und gegebenenfalls carbonic anhydrase Urea gespalten und Calciumionen mit Carbonationen zu mineralischem Calciumcarbonat verfestigt werden. Dieses stellt das Bindemittel dar, welches die unterschiedlichen Gesteinskörnungen im Sand- oder Kiesgemisch ähnlicher Weise wie der klassische Portlandzement miteinander verbindet – ein natürlicher Verfestigungsprozess. Die ökologische Dimension der MICP-Technologie ist beeindruckend. Während bei der klassischen Zementherstellung durch das Kalzinieren von Kalkstein erhebliche Prozess-CO2-Emissionen entstehen, sind beim Bio-Beton diese Emissionen in der Regel negativ, da CO2 effektiv im Calciumcarbonat gebunden wird. Der gesamte Herstellungsprozess kann somit als klimafreundlicher betrachtet werden, vorausgesetzt, dass auch die Energiequellen für die benötigten Rohstoffe klimaneutral sind.

Trotz der ökologischen Vorteile wurde Bio-Beton bislang aufgrund vergleichsweise geringer Druckfestigkeiten und begrenzter Bauteiltiefen nur eingeschränkt für tragende Bauelemente eingesetzt. Herkömmliche Untersuchungen lieferten oftmals Druckfestigkeiten zwischen einem und zehn Megapascal, während herkömmlicher Beton häufig Werte ab 20 MPa aufweist. Die entscheidende wissenschaftliche und technologische Herausforderung bestand also darin, über bioinduzierte Zementierung vergleichbare mechanische Eigenschaften bei gleichzeitig tiefer und homogener Durchzementierung großer Bauteile zu erzielen. Ein bedeutender Fortschritt ist mit einem neuen Verfahren erzielt worden, das urease-aktives Calciumcarbonat-Pulver (UACP) anstelle freier Bakterienzellen verwendet. Das Besondere an UACP ist die Einbettung aktiver ureasehaltiger Mikroorganismen in Calciumcarbonatkristalle, welche ihre Aktivität auch während der Verarbeitung bewahren.

Diese Methode verhindert das Auswaschen von Bakterien während der Biomineralisation und sorgt so für eine verlässliche und reproduzierbare Bindemittelbildung im Baustoff. Dies ist von zentraler Bedeutung für das dauerhafte Erreichen hoher Festigkeiten. Eine weitere Innovation ist die Optimierung der Kornzusammensetzung des Baustoffgemisches durch Maximierung der Packungsdichte der Aggregate. Hierbei werden verschiedene Quarzsandfraktionen in einem bestimmten Verhältnis gemischt, das sich anhand des Andreassen-Gradingmodells berechnet. Das Ergebnis ist eine geringere Porosität im kompaktieren Zustand, wobei mehr Volumenanteil vom festen Korn eingenommen wird.

Dadurch verkürzt sich der Abstand zwischen den Körnern und weniger Bindemittel muss zur Überbrückung der Zwischenräume geschaffen werden, was zur Erhöhung der Festigkeit beiträgt. Gleichzeitig verringert sich der Bedarf an teuren Zementationslösungen, was wirtschaftliche Vorteile bietet. Zur Steuerung und Verbesserung der biomineralischen Zementierung wurde ein automatisierter Druckinjektionsprozess mit einem sogenannten Stop-Flow-Verfahren eingesetzt. Die Zementationslösung – eine Mischung aus Calciumchlorid und Harnstoff – wird dabei periodisch unter kontrolliertem Druck in das kompakte Aggregategefüge eingebracht und wieder zurückgezogen. Diese Methode verhindert die Ausbildung von Verstopfungen an der Einlassstelle und ermöglicht das mehrfache Fluten und Ersetzen der Lösung, wodurch inhomogene Mineraleinschlüsse vermieden werden.

Der Prozess erfordert fein abgestimmte Parameter wie die Konzentration der Lösung, die Menge des UACP, den Druck bei der Injektion und die Mischung der Aggregate, um die bestmögliche Balance zwischen Durchzementierungstiefe und Festigkeit zu konfigurieren. So konnten Erfolge erzielt werden, die bisher in diesem Forschungsbereich einzigartig sind: Homogene Bauteile mit einer Durchzementierungstiefe von bis zu 140 Millimetern und einer Druckfestigkeit über 50 Megapascal wurden erreicht. Diese Werte entsprechen damit Festigkeiten, die handelsüblichem mittleren Beton nahekommen bzw. diesen erreichen und für vorgefertigte tragende Elemente bereits ausreichen. Die Mikroskopieanalysen bestätigten ein gleichmäßiges Kalziumcarbonat-Coating der Sandkörner mit einer Schichtstärke von etwa 20 Mikrometern, das als Bindemittel wirkt.

Die Kristallisation erfolgte bevorzugt an den Kanten der Kornkontakte, während die Dimensionierung der Körner so gewählt wurde, dass ein optimales Verhältnis von Oberfläche zu Volumen vorlag, was die Mineralisierung unterstützte. Die Mineraldichte und die strukturelle Homogenität wurden zudem durch gezielte Verdichtung der Aggregatpackung beeinflusst. Neben den mechanisch positiven Eigenschaften wurde auch die Reproduzierbarkeit durch die standardisierte Verwendung von UACP und automatisierter Prozesssteuerung verbessert. Insgesamt führte dies zu vergleichbaren Festigkeiten und Verfestigungstiefen bei unterschiedlichen Proben, was eine Voraussetzung für industrielle Umsetzungen ist. Für die praktische Anwendung des Bio-Betons eröffnen sich vielfältige Perspektiven.

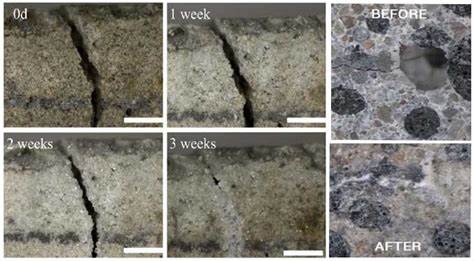

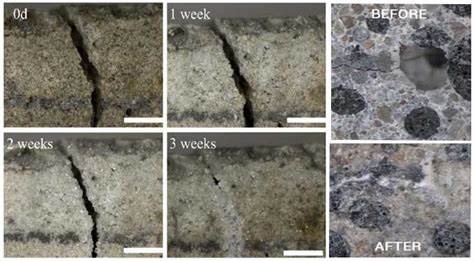

Durch seine Festigkeit eignet er sich für vorgefertigte Bauelemente, im Brücken- oder Wohnungsbau sowie in der Infrastruktur. Auch spezielle Anwendungen wie selbstheilender Beton, der Risse durch erneute Kalkbildung schließt, sind möglich und würden sich positiv auf die Lebensdauer der Bauwerke auswirken. Um jedoch eine breite Marktbedeutung zu erreichen, müssen noch einige Herausforderungen überwunden werden. So ist der Einsatz von Calciumchlorid als Calciumquelle zwar wirtschaftlich, kann aber zu Korrosionsproblemen bei Stahlbewehrungen führen. Alternativen wie Calciumlactat werden erforscht, sind bislang jedoch weniger verfügbar.

Auch die Umweltverträglichkeit der Produktionskette, speziell wegen des energieintensiven Harnstoffs, muss weiter optimiert werden. Innovative Ansätze betrachten beispielsweise Urin als günstigere und nachhaltige Harnstoffquelle. Zudem sind Konzepte zur Wiederverwertung der Ammonium-haltigen Ausflusslösung wichtig, um Umwelteinwirkungen zu minimieren. Die Verfestigungseigenschaften, insbesondere der Elastizitätsmodul, liegen derzeit unterhalb traditioneller Betonsorten, was bei großen Strukturbeanspruchungen Berücksichtigungen bei der Baustoffplanung erfordert. Die Integration groberer Aggregate und Mischungsoptimierungen könnten hier helfen.

Die Herstellung großer Bauteile erfordert präzise Kontrolle der Mikroorganismenaktivität und der Prozessparameter, weshalb halbautomatisierte oder automatisierte Anlagen für die Zementierung notwendig sind. Diese Systeme ermöglichen eine gleichmäßige Versorgung mit der Zementationslösung und Kontrolle der Durchsickerung bei der Biomineralisation. Zukünftige Forschungen sollten sich daher auf die Optimierung der Rohstoffkreisläufe, Prozessrobustheit, den Einsatz alternativer Calciumquellen und biologischer Additive sowie auf die Skalierbarkeit konzentrieren. Dies macht Bio-Beton zu einem vielversprechenden Kandidaten für eine CO2-neutrale Bauwirtschaft. Zusammenfassend zeigt sich, dass hochfester Bio-Beton dank der Kombination aus urease-aktiven Calciumcarbonatpulvern, optimierter Korngemisch-Packing-Dichte und innovativen Druckinjektionsverfahren nicht nur mechanisch leistungsfähig ist, sondern auch substanzielle Fortschritte im Bereich der Umweltverträglichkeit bietet.

Der Baustoff erlaubt erstmals die Produktion tragender Bauelemente mit Festigkeiten, die industrieüblichen Anforderungen entsprechen, und hat das Potenzial, konventionellen Beton teilweise zu ersetzen. Damit öffnet sich ein neuer Weg für nachhaltiges Bauen, das ökologischen Anforderungen gerecht wird, ohne auf die Zuverlässigkeit und Stabilität moderner Baustoffe zu verzichten.