Die Baubranche steht vor der Herausforderung, nachhaltige Materialien zu entwickeln, die den ökologischen Fußabdruck reduzieren, ohne Kompromisse bei Qualität und Leistungsfähigkeit einzugehen. Einer der vielversprechendsten Ansätze in diesem Bereich ist die Entwicklung von hochfestem Bio-Beton, der über mikrobiell induzierte Calciumcarbonatfällung (MICP) hergestellt wird. Diese innovative Methode nutzt die natürlichen Prozesse von Mikroorganismen, um Calciumcarbonat als hydraulischen Bindemittelersatz zu produzieren, wodurch herkömmliche Zementherstellung und die damit verbundenen CO2-Emissionen vermieden werden können. Das Ergebnis ist ein Baustoff, der nicht nur funktional, sondern auch ökologisch verantwortungsvoll ist und eine spannende Perspektive für vorgefertigte tragende Bauelemente bietet. Die Herstellung von Bio-Beton basiert auf dem enzymatischen Abbau von Harnstoff durch ureaseaktive Mikroorganismen, die als Katalysator dienen.

Dabei wird aus gelösten Calcium- und Carbonationen stabiler Calciumcarbonat-Ausfällung gebildet, welches die Hohlräume zwischen Gesteinskörnungen effektiv zusammenbindet. Anders als bei traditionellen Portlandzementen fällt bei der Biomineralisation kein zusätzliches CO2 an, sondern Kohlenstoff wird als Carbonat dauerhaft im Material gebunden. Dies macht Bio-Beton zu einer potenziell CO2-neutralen Alternative. Ein wesentlicher Faktor für die erhoffte Tragfähigkeit ist das Erreichen hoher Druckfestigkeitswerte, die mit klassischem Beton vergleichbar sind. Bis vor Kurzem stellte dies eine große technische Hürde dar, da beim MICP-Prozess die Durchdringungstiefe durch den Biokalk begrenzt war und die Zementierung oft ungleichmäßig verlief.

Neue Forschungsergebnisse zeigen, dass durch Optimierung der Kornpackung und den Einsatz von ureaseaktivem Calciumcarbonat-Pulver (UACP) anstelle von lebenden Zellkulturen die Verteilung und Förderung der biologischen Aktivität präziser kontrolliert werden kann. Diese Vorgehensweise verbessert die Homogenität und Konsistenz des Zementationsprozesses enorm. Die Optimierung der Kornpackung erhöht das Volumen der Gesteinskörnung im Verbundmaterial, sodass weniger Bindemittel benötigt wird, um die Körner zu verblocken. Durch eine gut abgestimmte Mischung aus unterschiedlichen Körnungsgrößen wurde eine Packungsdichte von ungefähr 0,65 erreicht, was die Grundlage für maximale Verfestigung schafft. Dabei wurden Sandfraktionen von 0,063 mm bis 2 mm eingesetzt, die in einem speziell berechneten Mischungsverhältnis kombiniert wurden, um Hohlräume ideal zu minimieren.

Für den Biomineralisationsprozess wird ein automatisiertes Druckinjektionssystem genutzt, das das Zementationsmedium regelmäßig und kontrolliert in das kompaktierte Gemisch einspritzt. Hierdurch kann eine kontinuierliche Erneuerung der Lösung im Porenraum erfolgen und die Bildung von Calciumcarbonat tief in das Bauteil hinein gefördert werden. Die sogenannte Stop-Flow-Methode ermöglicht die genaue Steuerung des Fließdrucks und der Intervalle, um eine Verstopfung durch zu schnelle Ausfällungen zu vermeiden. Die Kombination dieser innovativen Techniken führte im Rahmen aktueller Studien zu beeindruckenden Resultaten: Hochfeste Bio-Betonproben mit einer Druckfestigkeit von bis zu 52,5 MPa bei einer Zementationstiefe von 140 mm konnten hergestellt werden. Diese Werte bewegen sich im Bereich von handelsüblichem Beton der Druckfestigkeitsklasse C20/25, der in der Fertigteilproduktion von tragenden Bauelementen weit verbreitet ist.

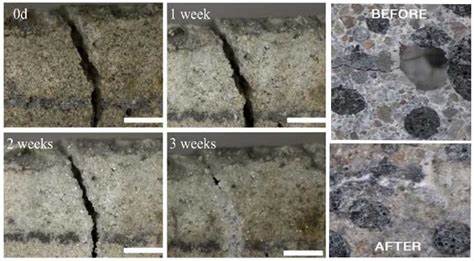

Ein weiterer Vorteil von Bio-Beton ist seine Anisotropie in Bezug auf Ultraschallgeschwindigkeiten, die sich ähnlichen Verformungsmechanismen wie bei natürlichen Sandsteinen annähert. Diese Eigenschaft kann genutzt werden, um die Materialstruktur gezielt zu beeinflussen, beispielsweise durch Steuerung der Kompaktierungsschichten. Hochfrequente Ultraschallmessungen ermöglichen die Bewertung der Homogenität der Verfestigung im fertigen Bauteil und helfen bei der Qualitätskontrolle während der Entwicklung. Die mikroskopische Analyse mittels Environmental Scanning Electron Microscopy (ESEM) zeigte, dass sich Calciumcarbonatschichten von etwa 20 Mikrometern um die Sandkörner ausbilden. Diese Schichten fungieren als Bindemittelbrücken zwischen den Körnern und tragen maßgeblich zur Druckfestigkeit bei.

Die beschriebene gleichmäßige Beschichtung während der Biomineralisation bestätigt die Effektivität des eingesetzten Verfahrens. Kritisch für den Erfolg sind die Balance zwischen Packungsdichte, Biomineralisationsrate und Fließgeschwindigkeit der Cementiersuspension. Eine zu hohe Fließgeschwindigkeit kann zu ungleichmäßiger Verteilung führen und die Zementationseffizienz mindern. Gleichzeitig erschwert eine zu dichte Packung den Durchfluss des Biomineralisationsmediums, was eine sorgfältige Anpassung der Prozessparameter nötig macht. Im Vergleich zu traditionellem Beton weist Bio-Beton eine geringere Elastizitätsmodul auf, die im Bereich von 11–12 GPa liegt.

Während hochwertiger Zementbeton Werte von 20 bis 50 GPa erreichen kann, bewegt sich der Biomineralisation-Baustoff im Bereich poröser Keramiken und Ziegel, was zusätzliche Designüberlegungen bei der Verwendung in belasteten Strukturen erfordert. Eine Steigerung der Elastizität kann durch den Einsatz groberer Zuschlagstoffe und spezifische Materialmischungen angestrebt werden. Ein weiterer Aspekt für die Baupraxis ist die Einflussnahme auf das Materialverhalten während der Belastung. Plastische Verformungen bei niedrigem Belastungsniveau wurden beobachtet, wahrscheinlich bedingt durch die allmähliche Bruchbildung der Calciumcarbonatbrücken und eine kompensierende Verdichtung der Körner. Diese Eigenschaft könnte durch optimierte Verdichtungstechniken und Materialdesign weiter verbessert werden.

Neben technischen Herausforderungen sind auch ökologische und wirtschaftliche Faktoren von Bedeutung. Zwar ist MICP-Prozess CO2-negativ, da CO2 langfristig gebunden wird, jedoch muss die Herkunft der verwendeten Ausgangsstoffe berücksichtigt werden. Industriell hergestellter Harnstoff ist energieintensiv in der Produktion, was dessen CO2-Bilanz beeinträchtigt. Alternative Quellen wie menschlicher Urin oder biotechnologisch erzeugter Harnstoff können eine nachhaltigere Versorgung ermöglichen und sind Gegenstand aktueller Forschungen. Die Entsorgung und Wiederverwertung der Prozessabwasserstoffe stellt eine weitere ökologische Herausforderung dar.

Der im Biomineralisationsprozess entstehende Ammonium- und Chloridgehalt bedarf spezieller Behandlungs- oder Nutzungskonzepte, etwa als Nährstoffquelle in der Landwirtschaft. Ein ganzheitlicher Ansatz zur Rohstoffkreislaufwirtschaft könnte die Umweltbilanz von Bio-Beton weiter verbessern. Darüber hinaus ist die Kompatibilität des Bio-Betons mit gängigen Baustahlbewehrungen ein Thema. Da Calciumchlorid als Calciumquelle im Prozess Korrosion fördern kann, könnten alternativ Calciumquellen wie Calciumlactat oder Calciumacetat verwendet werden oder innovative Bewehrungsmaterialien wie basaltfaserverstärkte Kunststoffe zum Einsatz kommen. Für die Produktion von Bauelementen bietet Bio-Beton besondere Vorteile im Fertigteilsektor, da dort standardisierte, gleichbleibende Herstellungsbedingungen herrschen und der automatisierte Zementationsprozess gut kontrolliert werden kann.

Größere Bauteile mit ausreichend Dichtigkeit und Tragfähigkeit können somit wirtschaftlich hergestellt werden, was den Eintritt von Bio-Beton in den Baustoffmarkt realistisch macht. Zukünftige Forschung sollte sich auf die weitere Optimierung von Mischdesigns konzentrieren. Die Integration von Feinanteilen kann helfen, die Packungsdichte zu erhöhen, muss aber sorgfältig hinsichtlich der Fließfähigkeit und Untersuchbarkeit ausgeglichen werden. Ebenso sind Skalierungseffekte bei größeren Bauteilen und Langzeitverhalten unter realen Umgebungsbedingungen wichtige Untersuchungsfelder. Insgesamt markiert hochfester Bio-Beton einen bedeutenden Fortschritt in Richtung nachhaltiger Baustoffe im Bauwesen.

Durch die Verschmelzung von Biotechnologie, Materialwissenschaft und Ingenieurtechnik entstehen Produkte, die ökologische, ökonomische und technische Anforderungen zugleich erfüllen können. In einer Zeit, in der Klimaschutz und Ressourceneffizienz zunehmend in den Fokus rücken, bietet Bio-Beton die Chance, den CO2-Ausstoß der Bauindustrie wesentlich zu reduzieren und gleichzeitig funktionale sowie langlebige Bauwerke zu realisieren. Der Weg zur breiten Anwendung von Bio-Beton ist geebnet, jedoch erfordert er noch interdisziplinäre Zusammenarbeit und innovative Lösungsansätze, um den hohen Anforderungen an moderne Baustoffe gerecht zu werden.