Die Halbleiterindustrie befindet sich im stetigen Wandel und sucht fortlaufend nach neuen Technologien, um die steigenden Anforderungen an Leistung, Miniaturisierung und Zuverlässigkeit zu erfüllen. Eine der aktuell vielversprechendsten Innovationen in diesem Bereich ist die 2.5D-Integration, ein Ansatz, der die Vorteile von Chiplet-basierten Architekturen mit fortschrittlichem Packaging kombiniert. Die richtigen Methoden zur Platzierung der Chiplets sind dabei entscheidend, um eine optimale Leistungsfähigkeit und eine lange Lebensdauer der Baugruppe gewährleisten zu können. Hierbei spielt die Berücksichtigung struktureller und thermischer Aspekte eine zentrale Rolle, da diese Faktoren die Zuverlässigkeit und Effizienz der Systeme maßgeblich beeinflussen.

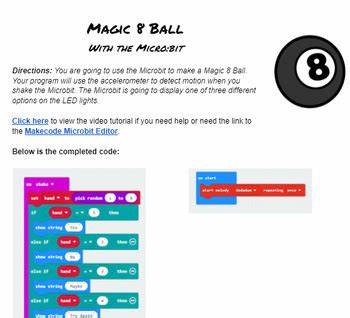

Traditionelle Platzierungsmethoden konzentrieren sich vielfach auf die Minimierung der Drahtlänge als Hauptkriterium für Geschwindigkeit und Energieeffizienz. Diese Herangehensweise ist jedoch bei 2.5D-Integrationen nicht ausreichend, da die enge Bündelung von Chiplets zu intensiven thermischen Hotspots und mechanischen Spannungen führen kann, die das System anfällig für Ausfälle machen. Die Herausforderung liegt darin, eine Balance zwischen hoher Packungsdichte, geringer Drahtlänge und optimaler Wärme- sowie Spannungsverteilung zu finden.Die neuartige Methode STAMP-2.

5D setzt genau an diesem Punkt an. Sie integriert eine struktur- und thermikbewusste Strategie in den automatisierten Floorplanning-Prozess. Durch die Nutzung von Finite-Elemente-Analysen simuliert STAMP-2.5D verlässliche Temperaturprofile und mechanische Spannungsverteilungen, während parallel dazu die Drahtlänge minimiert wird. Diese Kombination stellt sicher, dass die Platzierung der Chiplets nicht nur den elektrischen Anforderungen, sondern auch mechanischen Belastungen und thermischen Herausforderungen gerecht wird.

Experimente zeigen, dass diese innovative Methode die mechanische Gesamtspannung um rund elf Prozent reduzieren kann, ohne dabei einen signifikanten Temperaturanstieg zu verursachen. Tatsächlich ist die Temperatursteigerung mit rund 0,5 Prozent vernachlässigbar und somit ein Beweis dafür, dass thermische Effizienz erhalten bleibt. Gleichzeitig wird die Gesamtdrahtlänge ebenfalls um elf Prozent verringert, was bedeutet, dass keine Kompromisse in der elektrischen Performance eingegangen werden müssen.Eine besonders wichtige Erkenntnis aus der Forschung mit STAMP-2.5D ist die Auswirkung von Temperaturgradienten auf die strukturelle Integrität der 2.

5D-Systeme. Unterschiedliche Ausdehnungen der Materialien durch Temperaturänderungen können erhebliche mechanische Spannungen erzeugen, die langfristig die Zuverlässigkeit beeinträchtigen. Das systematische Verständnis dieser Effekte ermöglicht es Designern und Herstellern, proaktiv Gegenmaßnahmen zu treffen und ihre Chips langlebiger und stabiler zu gestalten.Die Integration von thermischen und strukturellen Überlegungen erfordert einen ganzheitlichen Designansatz, der neben der elektrischen Leistungsoptimierung auch mechanische Belastungen und Wärmeverteilung berücksichtigt. Solche multidisziplinären Methoden sind essenziell für das aktuelle und zukünftige Halbleiterdesign, insbesondere im Zusammenhang mit der fortschreitenden Miniaturisierung und heterogenen Integration von Komponenten.

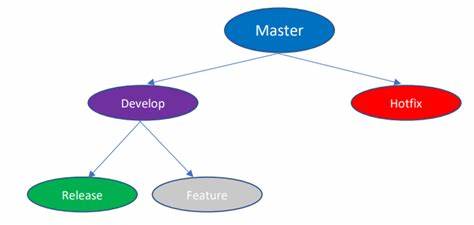

Neben ihrer technischen Bedeutung trägt diese Methodik auch dazu bei, die Entwicklungskosten und die Zeit bis zur Markteinführung neuer Produkte zu reduzieren. Automatisierte, simulationsgestützte Floorplanning-Verfahren erlauben es, Entwürfe schneller und zuverlässiger zu validieren. Dies führt zu einer effektiveren Ressourcennutzung bei der Entwicklung und vermeidet aufwendige Iterationen, die bei unzureichender Planung sonst häufig auftreten.Die 2.5D-Integration selbst ist ein Ergebnis der steigenden Komplexität moderner Chips und dem Wunsch, verschiedene Technologien oder Fertigungsknoten miteinander zu kombinieren.

Indem mehrere spezialisierte Chiplets auf einem gemeinsamen Interposer angeordnet werden, lassen sich innovative Systeme mit hoher Funktionalität und optimierten Eigenschaften realisieren. Die Herausforderung bleibt jedoch stets, die hohen Anforderungen an elektrische Verbindung, Wärmeabfuhr und mechanische Belastbarkeit simultan zu erfüllen.Die Berücksichtigung von thermischen und mechanischen Faktoren gewinnt dabei immer mehr an Bedeutung, da Chips immer dichter gepackt werden und die Verlustleistung durch moderne Fertigungsprozesse steigt. Ohne geeignete Designmethoden können lokale Überhitzungen zu Leistungsdegradation, Überalterung und sogar zu physikalischen Schäden führen. Ähnlich können thermische Spannungen die Materialintegrität gefährden und somit die Zuverlässigkeit der gesamten Baugruppe unterminieren.

STAMP-2.5D bietet genau den innovativen Ansatz, der diese Herausforderungen adressiert, indem es die verschiedenen Einflüsse quantitativ analysiert und zur Entscheidungsfindung im Designprozess integriert. Die Anwendung dieser Methodik führt nicht nur zu robusterem Design, sondern eröffnet auch Chancen für weitergehende Optimierungen in zukünftigen Packaging-Technologien.Ein weiterer Vorteil der strukturell und thermisch bewussten Platzierung besteht darin, dass sie die Lebensdauer und das Fehlerrisiko im Betrieb reduzieren kann. Dies ist gerade in sicherheitskritischen Anwendungen wie der Automobil- oder Luftfahrtindustrie von großer Bedeutung, wo Ausfälle gravierende Folgen haben können.

Darüber hinaus sorgt ein verbessertes thermisches Management für eine effizientere Kühlung und kann somit auch den Energieverbrauch senken.Die Forschung rund um STAMP-2.5D zeigt, wie wichtig interdisziplinäre Ansätze bei der Entwicklung moderner Halbleiterarchitekturen sind. Ingenieure müssen zunehmend eine Vielzahl von Parametern gleichzeitig berücksichtigen, um optimale Systemlösungen zu schaffen. Computational Engineering und Simulationstechniken spielen hierbei eine zentrale Rolle und erweitern die Möglichkeiten traditioneller Designmethoden erheblich.

Zukünftig ist davon auszugehen, dass solche innovativen Konzepte in den Standardprozess der Halbleiterentwicklung einfließen werden. Die kontinuierliche Verbesserung von Modellen zur thermischen und mechanischen Analyse ermöglicht immer genauere Vorhersagen und damit bessere Designentscheidungen. Insbesondere Kombinationen aus Künstlicher Intelligenz und Finite-Elemente-Analysen könnten die automatisierte Optimierung noch weiter vorantreiben.Insgesamt zeigen die Entwicklungen beim Thermal- und Struktur-optimierten Floorplanning im 2.5D-Bereich, wie wichtig ein ganzheitliches Verständnis der komplexen Zusammenhänge ist, um modernste Chip-Designs erfolgreich umzusetzen.