Die Materialwissenschaft erlebt durch innovative Mikroskopietechniken und Röntgenanalysen eine tiefgreifende Transformation. Besonders die dreidimensionale Röntgenbeugung, auch bekannt als 3DXRD, hat sich als eine der wichtigsten Methoden etabliert, um die Mikrostruktur polykrystalliner Materialien präzise zu erfassen und zu analysieren. Bis vor kurzem war diese Methode nahezu ausschließlich an Synchrotron-Einrichtungen verfügbar, die weltweit nur begrenzt zugänglich sind und deren Nutzung eine aufwendige Beantragung mit sich bringt. Die jüngste Entwicklung, 3DXRD vom großen Synchrotron auf das Labormaßstabniveau zu bringen, stellt einen bahnbrechenden Schritt dar und verspricht, die Verbreitung und Anwendung dieser Technik maßgeblich zu erweitern. Dieser Fortschritt eröffnet vielfältige Perspektiven für wissenschaftliche Forschung sowie industrielle Anwendungen, insbesondere im Bereich der Werkstoffentwicklung und Qualitätskontrolle.

Die Grundlagen der dreidimensionalen Röntgenbeugung basieren darauf, dass ein Probenvolumen durch einen monochromatischen, gebündelten Röntgenstrahl beleuchtet wird, während das Material rotiert. Dabei entstehen Beugungsmuster, die Rückschlüsse auf die Größe, Position, Orientierung und den inneren Spannungszustand der einzelnen Körner erlauben. Diese Informationen sind essentiell, um mikromechanische Vorgänge in Werkstoffen besser zu verstehen, etwa wie Materialien unter Belastung reagieren, sich verformen, Kristalliten wachsen oder Phasenübergänge stattfinden. Synchrotronbasierte 3DXRD liefert hierbei äußerst genaue Daten mit einer räumlichen Auflösung im Bereich von wenigen Mikrometern, einer Orientierungsschärfe von Bruchteilen eines Grades sowie einer extrem feinen Erfassung von inneren Spannungen. Der Zugang zu Synchrotron-Einrichtungen gestaltet sich jedoch oft als Herausforderung.

Nur eine kleine Anzahl spezialisierter Anlagen weltweit sind mit der notwendigen Strahlleistung und Instrumentierung ausgestattet, die Anwender müssen Forschungsanträge stellen und diese werden streng begutachtet. Die Wartezeiten auf Messzeiten können sich über Monate erstrecken, was die Forschungstätigkeiten erheblich verlangsamt und den Einsatz der Technik vor allem in Industrieanwendungen limitiert. Hinzu kommt, dass die Ausstattung und Bedienung der Synchrotron-Messplätze hochkomplex ist, was erfahrene Nutzer erfordert. Vor diesem Hintergrund hat die Entwicklung von 3DXRD-Anlagen im Labormaßstab, so genannte Lab-3DXRD Systeme, an Bedeutung gewonnen. Durch Fortschritte bei den Röntgenquellen, insbesondere durch den Einsatz von flüssigmetall-basierten X-Ray-Metal-Jet-Quellen, erreicht man eine deutlich gesteigerte Strahlstärke im Vergleich zu herkömmlichen Laborstrahlern.

Kombiniert mit präzisen Kollimationsoptiken und modernen Detektoren können Lab-3DXRD-Systeme inzwischen Messungen durchführen, die in ihrer Genauigkeit den Ergebnissen am Synchrotron erstaunlich nahekommen. In der Praxis wurde Lab-3DXRD an einer Probe aus Ti-7Al, einer Legierung mit hexagonal dichtest gepackter Kristallstruktur, erfolgreich demonstriert. Dabei konnte der neue Labor-Mikroskopaufbau Positionen, Größenverteilungen, Kristallorientierungen und elastische Spannungen einzelner Körner sehr präzise bestimmen. Die Ergebnisse wurden in einer systematischen Vergleichsstudie mit Synchrotron-3DXRD und Labor-Diffractionskontrast-Tomographie (LabDCT) validiert. Über 96 Prozent der mit Lab-3DXRD detektierten Körner konnten mit Messungen der Referenztechniken abgeglichen werden, insbesondere Körner ab einer Größe von etwa 60 Mikrometern.

Die Vollständigkeit, ein Maß für die Genauigkeit der Beugungsdetektion, lag zwar etwas unter dem Synchrotron-Niveau, was vor allem durch die geringere Strahlenhelligkeit der Laborquelle bedingt ist, dennoch sind die Messergebnisse beeindruckend. Eine besondere Herausforderung bleibt der Nachweis kleiner Körner unterhalb von 60 Mikrometern. Deren schwächere Beugungsintensitäten sind im Labormaßstab schwieriger zu erkennen. Innovative Ansätze, wie eine präzise Vorab-Charakterisierung der Korngrößen und Orientierungen mittels LabDCT als „Seed“ für die nachfolgende 3DXRD-Analyse, verbessern die Erkennungsrate kleinerer Körner deutlich. Zudem bieten neue Detektortechnologien, beispielsweise photonenzählende Detektoren mit hoher Effizienz, großes Potenzial, um die Signal-Rausch-Verhältnisse zu verbessern und so auch feinste Mikrostrukturen zuverlässig aufzulösen.

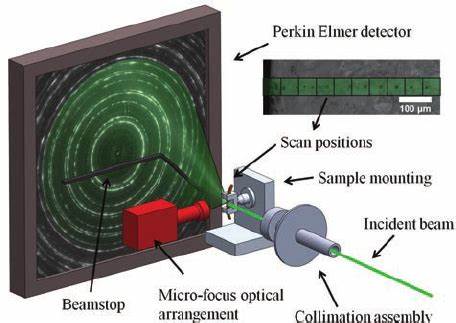

Die praktische Umsetzung von Lab-3DXRD erfordert eine sorgfältige Abstimmung von Quelle, Optik, Probendrehmechanik und Detektorsystem. In dem vorgestellten System kommt eine hochintensive MetalJet-Quelle zum Einsatz, die ein eng kollimiertes, monochromatisches Röntgenstrahlprofil bereitstellt. Die Detektion erfolgt mit einem amorphen Silizium-Flachfeld-Detektor, der trotz gewisser Einschränkungen bei 24 keV ein adäquates Auflösungsvermögen im große Feldformat bietet. Die Bewegungssteuerung erlaubt eine hochpräzise Drehung und Verschiebung der Probe, sodass ein kompletter 360° Scan mit enger Winkelauflösung realisiert werden kann. Die gesamte Messung dauert mehrere Stunden, was für Laboranwendungen gut handhabbar ist.

Von besonderer Bedeutung ist die Software zur Auswertung der umfangreichen 3DXRD-Daten. Die Anzahl und Position der Beugungsreflexe werden mittels komplexer Algorithmen auf die kristallographischen Eigenschaften zurückgerechnet. Hierbei ermöglicht die Kombination mit etablierten Programmpaketen wie HEXRD die automatische Rekonstruktion und Auswertung der Kornstruktur inklusive elastischer Verzerrungen. Synchronisation und Alignment zwischen verschiedenen Techniken wird mithilfe spezieller Protokolle zur Orientierungs- und Positionsanpassung gewährleistet, um eine zuverlässige Überprüfung und Validierung der Ergebnisse vorzunehmen. Die Verfügbarkeit von Lab-3DXRD repräsentiert einen Paradigmenwechsel in der Materialcharakterisierung.

Wissenschaftler und Ingenieure können nun auf diese leistungsfähige Technik zugreifen, ohne externe Großanlagen aufsuchen zu müssen. Dies fördert nicht nur die Flexibilität und kurzfristige Planung von Experimenten, sondern senkt auch die Kosten und Barrieren für den Einsatz der Methode. Industrieunternehmen profitieren von der Möglichkeit, bei der Entwicklung neuer Werkstoffe direkt im eigenen Labor eine Körner- und Spannungsanalyse durchzuführen und damit Prozesse wie Wärmebehandlung, Verformung und Alterung gezielter zu optimieren. Die Bedeutung für die Forschung geht weit über die dauerhafte Verfügbarkeit hinaus. Lab-3DXRD liefert eine Plattform für umfangreiche methodische Weiterentwicklungen, die am Synchrotron aufgrund kostspieligen Messzeiten oder organisatorischer Komplexität schwer realisierbar sind.

Dazu gehören zeitaufgelöste Untersuchungen von Materialreaktionen unter Belastung oder Temperatureinfluss, Kombinationsmessungen mit anderen Methoden sowie die Entwicklung neuer Analysetools und Algorithmen für hochdimensionale Datensätze. Zukunftsträchtige Perspektiven ergeben sich auch durch die Kombination von Lab-3DXRD mit neuen Röntgenquellen und Detektoren. Die Weiterentwicklung flüssigmetallbasierter X-Ray-Sources verspricht noch wesentlich höhere Brillanz, was die Messzeiten verkürzt und kleinste Mikrostrukturen besser erfassbar macht. Parallel ermöglichen photonenzählende Punktdetektoren mit optimierter Energieauflösung und großer Fläche, die Beugungssignale effizienter aufzufangen und die Messqualität zu steigern. Auch die Integration von Künstlicher Intelligenz und Machine Learning eröffnet neue Wege, um die komplexen Datensätze schneller und präziser auszuwerten.

Der Übergang der 3DXRD-Technologie vom Synchrotron ins Labor nimmt eine Schlüsselrolle für die Demokratisierung der Materialanalyse ein. Indem die Technik breiter verfügbar wird, kann sie in vielfältigen wissenschaftlichen Disziplinen wie Werkstoffwissenschaften, Geologie, Physik und Ingenieurwesen Anwendung finden. Forschungseinrichtungen mit begrenztem Zugang zu Großanlagen können so ihre Kompetenzen erweitern und innovative Projekte durchführen. Insbesondere die Untersuchung von mikromechanischen Vorgängen in Echtzeit, die Untersuchung von Deformationsmechanismen und die Qualitätskontrolle in der Materialfertigung profitieren von einer verlässlichen und schnellen dreidimensionalen Materialabbildung. Abschließend ist die Überführung von 3DXRD in den Labormaßstab ein bedeutender Fortschritt für die Wissenschaft und Industrie, der die Tür zu einer neuen Ära der mikroskopischen Materialcharakterisierung öffnet.

Die Kombination aus technologischem Fortschritt bei Röntgenquellen, Detektoren und Auswertesoftware macht 3DXRD zu einer alltagstauglichen Methode. Mit weiter steigender Verfügbarkeit und Leistungsfähigkeit wird diese Technik künftig maßgeblich dazu beitragen, Werkstoffe noch zielgerichteter zu verstehen und zu entwickeln – und damit einen nachhaltigen Beitrag zur Innovation in zahlreichen Technologiebranchen leisten.

![Caoimhín Ó'Raghallaigh demonstrates how the Hardanger d'amore works [video]](/images/A066BF10-CD45-47BA-A8E2-44D1C04F97F7)