Die Bauindustrie steht vor großen Herausforderungen im Kampf gegen den Klimawandel. Konventioneller Portlandzement-basierter Beton ist nach wie vor der weltweit am häufigsten eingesetzte Baustoff, doch seine Herstellung verursacht erhebliche CO2-Emissionen. Rund 7 bis 8 Prozent der globalen CO2-Emissionen werden der Zementproduktion zugeschrieben, da bei der Herstellung von Zement nicht nur Energieverbrauch, sondern vor allem die Kalkstein-Kalkung zu CO2-Freisetzungen führt. Trotz Bemühungen um alternative Energien und Clinker-Ersatzstoffe bleiben diese sogenannten Prozessemissionen ein schwer zu lösendes Problem. Vor diesem Hintergrund gewinnt die Entwicklung von Bio-Beton auf Basis mikrobiell induzierter Calciumcarbonat-Ausfällung (MICP) zunehmend an Bedeutung.

Dieser innovative Baustoff bietet eine potenziell klimaneutrale oder sogar CO2-negative Alternative zur traditionellen Betonherstellung und ermöglicht gleichzeitig tragfähige Bauteile mit hoher Festigkeit. Bio-Beton entsteht durch einen biologischen Prozess, bei dem ureaseaktive Mikroorganismen, wie z.B. das Bakterium Sporosarcina pasteurii, Urea in Gegenwart von Calciumionen enzymatisch zersetzen. Dabei wird Calciumcarbonat (CaCO3), auch bekannt als Kalk, als Bindemittel direkt im Aggregatporenraum ausgefällt und verfestigt so das Gemisch.

Im Gegensatz zu chemisch herkömmlichem Zement bindet dieser Prozess CO2 in Form von Carbonat und vermeidet somit direkte CO2-Emissionen während des Bindemittelbildungsprozesses. Zudem kann Bio-Beton aus nachwachsenden Rohstoffen gewonnen sowie im Sinne der Kreislaufwirtschaft optimal recycelt werden. Ein entscheidendes Ziel in der Weiterentwicklung von Bio-Beton war es, Druckfestigkeiten vergleichbar mit denen herkömmlichen Betons zu erzielen. Bisher war die Kompressionsfestigkeit von biomineralisierten Proben häufig limitiert, insbesondere bei ausreichend tief durchzementierten Bauteilen. Der Grund liegt in den mikrostrukturellen Herausforderungen: Die Calciumcarbonatbrücken zwischen den Sandkörnern sind zwar tragfähig, jedoch schwächer als die Festigkeit der Aggregate selbst.

Daher ist eine Optimierung der Verdichtung und des Korngrades von großer Bedeutung, um die Packungsdichte des Aggregats zu maximieren und die Poren mit Biomineral gut zu füllen. Neueste Forschungen haben dieses Problem mit einem mehrstufigen Ansatz angegangen. Zunächst wurde ein ureaseaktives Calciumcarbonat-Pulver (UACP) entwickelt, das ureaseaktive Mikroorganismen eingebettet enthält. Dies hat den Vorteil, dass die ureolytische Aktivität stabil und haltbar bleibt, ohne dass lebende Bakterien im Zementgemisch versickern oder ausgespült werden. Durch die Verwendung von UACP kann die Biomineralisation effizienter und konsistenter erfolgen.

Parallel dazu wurde die Korngrößenverteilung des Sandes mit Hilfe von Software wie dem Elkem Material Mix Analyser optimiert. Verschiedene Kornfraktionen zwischen 0,063 mm bis 2 mm wurden kombiniert, um eine hohe Packungsdichte zu erreichen. Eine optimale Verteilung sorgt dafür, dass möglichst wenig Leerräume verbleiben und somit weniger Bindemittel benötigt wird, was auch wirtschaftliche Vorteile bietet. Die biodynamische Prozessführung spielt ebenfalls eine herausragende Rolle. Anstatt die biomineralisierende Lösung kontinuierlich per Kolonne durch das Material fließen zu lassen, wurde ein automatisches Druckinjektionssystem mit Stop-Flow-Intervallen entwickelt.

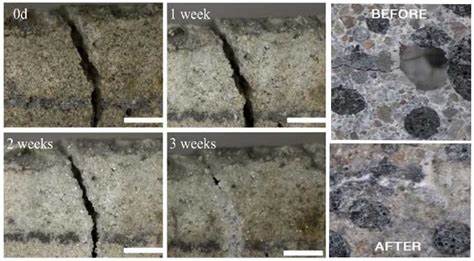

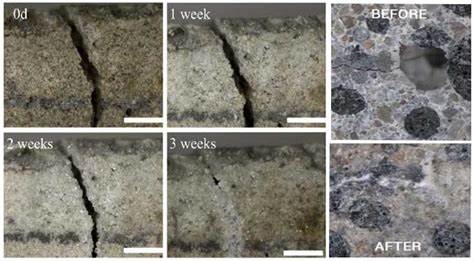

Dadurch wird eine bessere Durchfeuchtung und vor allem gleichmäßigere Verteilung der Lösung in der gesamten Probe erreicht. Ein zu schneller Fluss kann zu lokalen Verstopfungen und ungleichmäßigem Wachstum von Calciumcarbonatkristallen führen, was die Homogenität und Festigkeit beeinträchtigt. Die Kombination von ureaseaktivem Calciumcarbonatpulver, optimierter Korngrößenverteilung und kontrollierter Druckinjektion führte in Versuchen zu einem Durchbruch: Bio-Beton kann jetzt mit einer Kompressionsfestigkeit von über 50 MPa hergestellt werden – ein Wert, der bisher für biologisch gebundenes Material kaum erreichbar war. Gleichzeitig wurde eine ausreichende Zementationstiefe von bis zu 140 mm erzielt. Damit übertrifft diese Entwicklung frühere Studien, die nur maximale Festigkeiten um 10 MPa erreichten und begrenzte Bauteildicken zuließen.

Ultraschallmessungen zeigten, dass die Biomineralisation gleichmäßig und tiefreichend erfolgte. Elektronenmikroskopische Untersuchungen bestätigten die gleichmäßige Calciumcarbonatbildung als dünne Schicht um die Sandpartikel mit typischer Schichtdicke von etwa 20 Mikrometern. Die Kristallisation begann dabei an den Grenzflächen zwischen Korngrößen und Poren, was für die Stabilität der Mineralbrücken entscheidend ist. Ein weiterer wichtiger Aspekt ist die Reproduzierbarkeit der Ergebnisse. Tests mit gleichbleibenden Parametern demonstrierten eine gute Konsistenz bei Festigkeit, Dichte und Biomineralisationstiefe.

Durch Anpassung des Verdichtungsdrucks während der Probenherstellung kann die Packungsdichte gezielt erhöht werden, obwohl dies natürlich auf Kosten einer eventuell früher einsetzenden Verstopfung während der Beschichtung mit Calciumcarbonat gehen kann. Eine feinfühlige Regelung des Druckflusses ist daher wünschenswert, damit die Zementationsreaktion optimal über die gesamte Bauteiltiefe erfolgt. Wichtig ist zudem, dass die chemischen Nebenprodukte und Rohstoffe im Herstellungsprozess berücksichtigt werden. Die industriell hergestellten Ausgangsprodukte Urea und Calciumchlorid sind zwar notwendig, allerdings verursachen sie auch einen CO2-Fußabdruck. Das Potenzial urbaner Recyclingstoffe wie menschlicher Urin als Ureasequelle wird daher erforscht, um den Ressourcenverbrauch zu reduzieren.

Auch die Behandlung der Abfalllösung, die Ammonium und Chlorid enthält, ist entscheidend, um Umweltbelastungen zu minimieren. Hier sind Kreislaufprozesse und stoffliche Wiederverwertung von großer Bedeutung. Einsatzmöglichkeiten von Bio-Beton mit hoher Festigkeit und großer Bauteiltiefe liegen vor allem im Bereich von vorgefertigten tragenden Bauteilen und standardisierten Modulen. Dort können präzise Bedingungen wie Mischungsvorgabe, Kompaktierung und Druckinjektion besser kontrolliert und reproduziert werden als bei Baustellen-Mischungen. Die Material- und Bearbeitungseigenschaften des Bio-Betons sprechen zudem für eine Eignung bei Bauteilen mit komplexen Geometrien und maßgeschneidertem Design.

Basaltfaserbewehrungen oder andere nicht-korrosive Verstärkungsarten passen gut zum chemischen Milieu des Bio-Betons, insbesondere bei Verwendung von Calciumchlorid, das Korrosion von Stahl fördern könnte. Die Materialsteifigkeit liegt mit einem Elastizitätsmodul von etwa 11 bis 12 GPa etwas unter der von herkömmlichem Baustahlbeton, erreicht jedoch dennoch Werte, die für zahlreiche Anwendungen, insbesondere im nicht hochbelasteten Bereich, ausreichend sind. Abschließend betrachtet stellt der hochfeste Bio-Beton einen innovativen Baustoff dar, der durch seine Nachhaltigkeit, Umweltfreundlichkeit und Leistungsfähigkeit überzeugt. Die Kombination biologischer Prozesse mit optimierten Materialeigenschaften ebnet den Weg für eine CO2-negative Bauweise der Zukunft. Die noch verbleibenden Herausforderungen liegen in der großtechnischen Produktion, konzeptionellen Integration in Bauprojekte und im Ressourcenmanagement der Ausgangsstoffe.

Die Forschung ist auf einem guten Weg, diese Hürden zu meistern und Bio-Beton als echten Wettbewerber im Baustoffmarkt zu etablieren. Die großflächige Anwendung könnte dazu beitragen, den CO2-Fußabdruck des Bausektors erheblich zu reduzieren und nachhaltiger zu gestalten.