Die Herstellung von Mikrochip ist ein unglaublich komplexer und hochpräziser Prozess, der als Grundlage für nahezu alle modernen elektronischen Geräte dient. Mikrochip, oft auch als integrierte Schaltkreise bezeichnet, bilden das Herzstück von Smartphones, Computern, Fahrzeugen, medizinischen Geräten und zahlreichen anderen Technologieanwendungen. Trotz ihrer winzigen Größe steckt hinter jedem Mikrochip ein aufwendiges Zusammenspiel von Materialwissenschaft, Chemie, Physik und Präzisionstechnik. Um zu verstehen, wie Mikrochip hergestellt werden, lohnt es sich, tief in die einzelnen Schritte der Halbleiterfertigung einzutauchen – von den Rohmaterialien bis hin zum fertigen Produkt, das in der Elektronikindustrie eingesetzt wird. Der Ausgangspunkt bei der Mikrochip-Fertigung ist der Halbleiter, meist Silizium, das in Form von ultrareinen, monokristallinen Wafern verwendet wird.

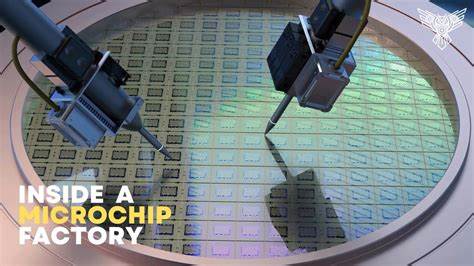

Silizium ist aufgrund seiner hervorragenden elektrischen Eigenschaften und seiner Verfügbarkeit das bevorzugte Material. Der Prozess beginnt mit der Gewinnung von Silizium aus Sand, das anschließend gereinigt und in große, perfekte Einkristalle gezogen wird. Diese sogenannten Siliziumwafer sind dünne Scheiben, die meist einen Durchmesser von 200 bis 300 Millimetern haben. Sie dienen als „Baugrund“ für die spätere Herstellung der mikroelektronischen Schaltkreise. Die eigentliche Fertigung umfasst eine Vielzahl von komplexen Schritten, die in teuren Reinräumen unter streng kontrollierten Bedingungen ablaufen.

Einer der ersten Arbeitsschritte ist die Fotolithografie. Dabei wird auf den Wafer eine lichtempfindliche Schicht aufgetragen, der sogenannte Photoresist. Mithilfe von ultraviolettem Licht und speziell angefertigten Masken wird das Schaltkreisdesign sequentiell auf den Wafer projiziert. Jedes dieser Muster bildet eine Ebene der komplexen integrierten Schaltungen ab. Die Bereiche, die belichtet wurden, ändern ihre chemischen Eigenschaften, sodass sie in einem anschließenden Entwicklungsschritt selektiv entfernt werden können.

Durch diesen Prozess entsteht ein präzises Muster auf der Oberfläche des Wafers. Im Anschluss an die Fotolithografie folgen Prozesse wie Ätzen und Dotieren. Beim Ätzen werden unerwünschte Materialschichten durch chemische oder physikalische Verfahren entfernt, um gezielt Strukturen freizulegen oder zu formen. Dotieren beschreibt das Einbringen von Fremdatomen in das Silizium, um die elektrischen Eigenschaften des Halbleitermaterials zu verändern. Dies ist essenziell, um die gewünschten elektronischen Bauteile – wie Transistoren – auf dem Chip zu realisieren.

Dabei werden beispielsweise Elemente wie Bor oder Phosphor in winzigen Konzentrationen eingesetzt, um die Leitfähigkeit des Siliziums in bestimmten Bereichen zu erhöhen oder zu verringern. Ein weiterer wichtiger Schritt ist das sogenannte Aufdampfen oder chemische Gasphasenabscheidung (Chemical Vapor Deposition - CVD). Hierbei werden dünne Schichten von isolierenden oder leitenden Materialien auf den Wafer aufgebracht, die später als Isolationsschichten oder Metallverbindungen für die elektrischen Kontakte dienen. Die Präzision dieser Schichten ist entscheidend, denn sie müssen teilweise nur wenige Nanometer dick sein, um die Funktionalität der Schaltkreise nicht zu beeinträchtigen. Nach der Schichtbildung und Strukturierung folgen Schritte wie das Metallisieren, bei dem dünne Metallbahnen zur Verbindung der einzelnen Bauelemente auf dem Chip erzeugt werden.

Diese Metallnetzwerke erlauben den Stromfluss und die Kommunikation zwischen den Transistoren und Speicherzellen. Typischerweise werden dabei Edelmetalle wie Aluminium oder Kupfer verwendet, die eine hohe Leitfähigkeit besitzen. Der gesamte Prozess aus Fotolithografie, Ätzen, Dotieren, Schichtabscheidung und Metallisieren wird viele Male wiederholt, um die zahlreichen Ebenen eines modernen Chips herzustellen. Selbst hochmoderne Mikroprozessoren beinhalten über zwanzig oder mehr solcher Schichten, die in einem perfektionierten Ablauf miteinander verbunden werden. Mit zunehmender Miniaturisierung der Strukturen und dem stetigen Fortschritt in der Halbleitertechnik sind heute Prozessgrößen im Bereich von wenigen Nanometern keine Seltenheit mehr – das entspricht ungefähr dem hundertfachen Durchmesser eines menschlichen Haars.

Nach Abschluss der Wafer-Fertigung erfolgt die Prüfung und Selektion der einzelnen Chips. Die Wafer werden in tausende winzige Quadrate zerschnitten, die sogenannten Dies oder Chips. Jeder Chip wird sorgfältig auf Defekte und Funktionstüchtigkeit getestet. Nur ein Bruchteil dieser Chips entspricht den hohen Qualitätsanforderungen und wird für die Weiterverarbeitung zugelassen. Im letzten Abschnitt des Herstellungsprozesses werden die einzelnen Mikrochip in Gehäuse eingebettet, die sie vor Umwelteinflüssen schützen und eine einfache Montage auf Leiterplatten ermöglichen.

Dabei werden Kontaktstellen hergestellt, mit denen der Chip elektrisch angeschlossen werden kann. Je nach Anwendungsbereich variiert die Größe und Form des Gehäuses deutlich – von winzigen Gehäusen für mobile Geräte bis hin zu größeren und robusteren Ausführungen für Industriezwecke. Die Herstellung von Mikrochip ist nicht nur technologisch anspruchsvoll, sondern auch teuer und zeitintensiv. Dennoch treiben immer neue Innovationen wie EUV-Lithografie (extreme ultraviolet lithography) die Branche voran und erlauben immer kleinere, schnellere und energieeffizientere Chips. Diese Fortschritte sind maßgeblich für den Fortschritt in Bereichen wie Künstliche Intelligenz, Internet der Dinge und autonomes Fahren.

Zusammenfassend lässt sich sagen, dass die Produktion von Mikrochip eine faszinierende Kombination aus naturwissenschaftlicher Präzision und ingenieurtechnischer Kompetenz ist, die es ermöglicht, leistungsfähige, winzige Bauelemente herzustellen, die unsere moderne Welt nachhaltig prägen. Die Komplexität und die Innovationskraft der Halbleiterfertigung zeigen eindrucksvoll, wie intensive Forschung und technologische Entwicklung zusammenwirken, um die Grundlagen für die digitale Zukunft zu legen.