Der weltweit steigende Bedarf an nachhaltigen Baumaterialien stellt die Bauindustrie vor große Herausforderungen. Herkömmlicher Portlandzement, als dominanter Baustoff, produziert enorme CO2-Emissionen – etwa sieben bis acht Prozent der globalen CO2-Emissionen entfallen auf dessen Herstellung. Dies ist vor allem auf die Prozesse bei der Kalzinierung von Kalkstein zurückzuführen, die sich selbst durch den vermehrten Einsatz erneuerbarer Energien kaum reduzieren lassen. In diesem Kontext gewinnt Bio-Beton als potenziell CO2-neutraler Baustoff immer mehr an Bedeutung. Die neueste Forschung im Bereich hochfester Bio-Beton liefert wegweisende Ansätze für den Einsatz dieses Materials in tragenden Bauelementen von Gebäuden.

Bio-Beton basiert auf der mikrobielle induzierten Calciumcarbonat-Fällung, kurz MICP. Dabei sorgen ureaseaktive Bakterien oder entsprechende Enzympräparate für die Ausfällung von Calciumcarbonat, das als Bindemittel zwischen den Aggregaten dient. Anders als bei konventionellem Zement entsteht während der Biomineralisation kein CO2, vielmehr wird Kohlenstoffdioxid in Form von Calciumcarbonat gebunden. Dadurch ist der Prozess sowohl klimafreundlich als auch nachhaltig, vorausgesetzt, die Ausgangsstoffe und die Herstellung selbst folgen ökologischen Prinzipien. Ein Kernproblem der MICP-Technologie war bislang, dass die erzielbaren Druckfestigkeitswerte des Bio-Betons nicht mit denen konventioneller Betone konkurrieren konnten, vor allem dann nicht, wenn die Bauteildicke und -größe zunahmen.

Die Herausforderung lag im Erreichen einer homogenen und tiefgehenden Durchzementierung der Aggregatmatrix. Die aktuelle Forschung, insbesondere die von Maiia Smirnova und Kollegen (2023), zeigt jedoch, dass eine Kombination strategischer Ansätze diesen Engpass überwinden kann. Ein wesentlicher Fortschritt wurde durch die Verwendung von ureaseaktivem Calciumcarbonatpulver (UACP) anstelle von frei schwebenden Bakterienzellen erreicht. Dieses Pulver entsteht durch die Einkapselung von Bakterien in Calciumcarbonatkristallen, was die Stabilität und Aktivität der ureasehaltigen biomineralisierenden Substanz erhöht. Der Vorteil dieser Methode liegt in der langen Haltbarkeit des Materials und der gleichbleibenden Aktivität während der Biomineralisierung.

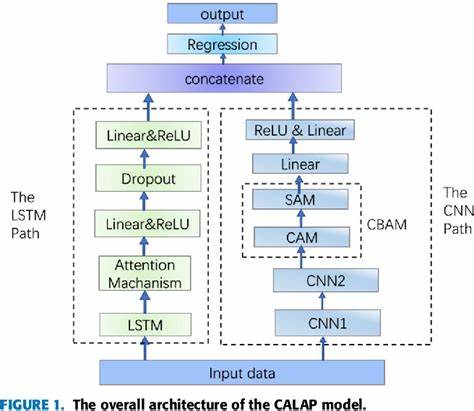

So konnten signifikant bessere Druckfestigkeiten erzielt werden. Ein weiterer wichtiger Faktor ist die Optimierung der Korngrößenverteilung der verwendeten Sandaggregate. Durch sorgfältige Abstimmung verschiedener Korngrößen wurde eine maximale Packungsdichte erreicht, wodurch der Porenraum für die Ausfällung von Calciumcarbonat minimiert wird und die Bindemittelwirkung effektiver wird. Die verbesserte Packungsdichte reduziert außerdem den Verbrauch der eingesetzten Zementationslösung und steigert die mechanische Festigkeit des Bio-Betons entscheidend. Der Einsatz eines automatisierten, auf Druck basierenden Stop-Flow-Injektionssystems optimiert den Prozess der Zementlösungszufuhr und erhöht die Effizienz wesentlich.

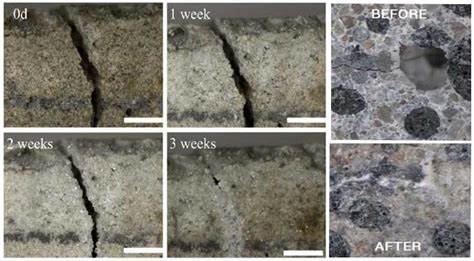

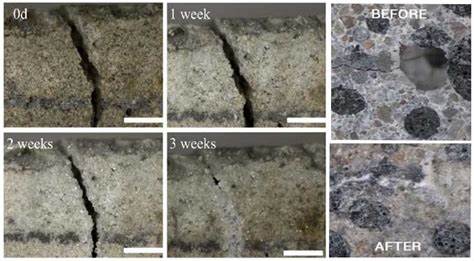

Diese Technologie verhindert eine frühzeitige Verstopfung der Porenkanäle und eignet sich besonders für die Produktion von Bauteilen mit größerer Dicke. Durch zyklisches Einspritzen der Lösung bei kontrolliertem Druck wird die Zementationslösung gleichmäßig im Material verteilt, was zu homogeneren Festigkeitswerten selbst über große Tiefen führt. Die Kombination dieser Faktoren ermöglichte es in den Untersuchungen, Druckfestigkeiten von über 50 Megapascal zu erreichen – Werte, die bisher im Bereich des Bio-Betons unerreicht waren und die Anforderungen an tragfähige Bauelemente erfüllen. Gleichzeitig konnte eine Zementationstiefe von bis zu 140 Millimetern erreicht werden, was eine wesentliche Voraussetzung für die praktische Anwendung größerer Baukomponenten darstellt. Die mechanischen Eigenschaften von bio-mineralisiertem Beton weisen zwar noch Abweichungen zu konventionellem Beton auf, zeigen aber eine deutlich zunehmende Dichte und Steifigkeit bei optimierter Herstellung.

Die Elastizitätsmodule liegen derzeit bei etwa 11 bis 12 Gigapascal, was zwar niedriger als bei Portlandzement ist, jedoch gute mechanische Eigenschaften für viele Anwendungen liefert. Zudem lässt sich durch den Einbau grobkörniger Aggregate eine Erhöhung der Steifigkeit erzielen. Neben den mechanischen Eigenschaften wurde auch die Homogenität der biomineralisierten Schichten analysiert. Mittels Ultraschall-Impulsgeschwindigkeitsmessungen konnte festgestellt werden, dass eine gleichmäßige Verteilung der Calciumcarbonat-Brücken im Material erreichbar ist. Lediglich leichte anisotrope Effekte konnten festgestellt werden, die jedoch durch verbesserte Verdichtungstechniken und weitere Prozessoptimierungen zu minimieren sind.

Für die praktische Anwendung in der Baubranche ist zudem die Nachhaltigkeit der verwendeten Materialien von großer Bedeutung. Während die Biomineralisierung grundsätzlich CO2-neutral bis -negativ ist, hängt die Umweltbilanz stark von den Ausgangsstoffen ab. Die Herstellung von industriellem Harnstoff, der als Substrat für das Enzym Urease dient, ist energieintensiv. Alternativen wie die Nutzung von menschlichem Urin oder anderen organischen Reststoffen sind vielversprechende Ansätze, die den ökologischen Fußabdruck weiter reduzieren können. Die Entsorgung und Behandlung der Rückstände, insbesondere von Ammonium und Chlorid aus der Zementationslösung, stellt eine ökologische Herausforderung dar.

Hier könnten geschlossene Kreislaufsysteme und die Verwendung alternativer Calciumquellen wie Calciumlactat oder -acetat Abhilfe schaffen. Diese Alternativen verhindern zudem Korrosionsprobleme bei üblichen Stahlarmierungen, weshalb auch die Kombination mit faserverstärkten Kunststoffen als Bewehrung denkbar ist. Die Produktionsmethode mittels automatisierter Druckinjektion ist besonders für die Herstellung vorgefertigter Bauelemente geeignet, bei denen individuelle Formteile gleichmäßig biomineralisiert werden können. Dies ermöglicht eine industrielle Fertigung in kontrollierten Umgebungen mit reproduzierbaren Qualitätsergebnissen und minimiert den Einfluss äußerer Variablen. Die zukünftigen Entwicklungen im Bereich des Bio-Betons werden sich voraussichtlich auf die Erweiterung des Korngrößenspektrums, die Integration von Feinanteilen sowie die Optimierung der Biomineralisierungsprozesse konzentrieren.

Durch robuste und aufeinander abgestimmte Materialsysteme kann die Festigkeit weiter gesteigert und das Spektrum der Anwendungsmöglichkeiten erweitert werden. Zusammengefasst bietet hochfester Bio-Beton, hergestellt durch mikrobiell induzierte Calciumcarbonat-Fällung, eine vielversprechende nachhaltige Alternative zu herkömmlichem Beton. Die neuesten Forschungsfortschritte zeigen, dass mit gezielter Materialgestaltung und Prozesskontrolle die mechanischen Anforderungen an tragende Baukomponenten erfüllt werden können. Die Kombination von Umweltschutz und Leistungsfähigkeit macht Bio-Beton zu einer Schlüsseltechnologie für eine klimafreundliche Bauwirtschaft der Zukunft.