In Zeiten wachsender ökologischer Herausforderungen gewinnt die Suche nach nachhaltigen Baustoffen immer mehr an Bedeutung. Der klassische Portlandzement-basierte Beton, einer der meistverwendeten Baustoffe weltweit, ist nach wie vor mit erheblichen CO2-Emissionen bei seiner Herstellung verbunden. Die Zementproduktion trägt geschätzt sieben bis acht Prozent zu den globalen CO2-Emissionen bei, was angesichts der Pariser Klimaziele auf dringenden Handlungsbedarf hinweist. Vor diesem Hintergrund rückt Bio-Beton als revolutionäre Alternative in den Fokus der Materialforschung und Bauindustrie. Bio-Beton, auch als biokonsolidierter Beton bezeichnet, basiert auf der mikrobiell induzierten Calciumcarbonat-Ausfällung (MICP).

Bei diesem Prozess wirken ureaseaktive Bakterien als Katalysatoren, die in einem Mehrschrittverfahren aus Harnstoff und Calciumsalzen Calciumcarbonat bilden. Dieses Karbonat dient als natürlicher Bindemittelersatz und verfestigt das Material durch Bildung von stabilem Calciumcarbonat im Porenraum der Gesteinskörnung. Besonders bemerkenswert ist, dass während der Biomineralisation kein CO2 in die Atmosphäre abgegeben wird, sondern im Gegenteil CO2 durch die Carbonatbildung gebunden wird. Somit stellt Bio-Beton eine CO2-negative Technologie dar, die dem Bauwesen einen entscheidenden Schritt in Richtung Klimaneutralität ermöglichen könnte. Die Herausforderung bei Bio-Beton lag lange Zeit darin, mit der Druckfestigkeit von herkömmlichem Beton Schritt zu halten und gleichzeitig ausreichende Bauteiltiefen herzustellen.

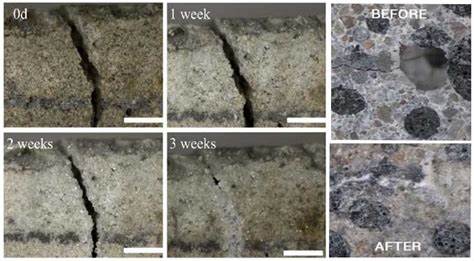

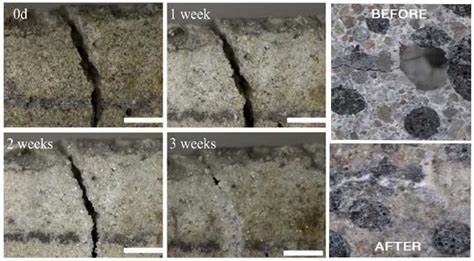

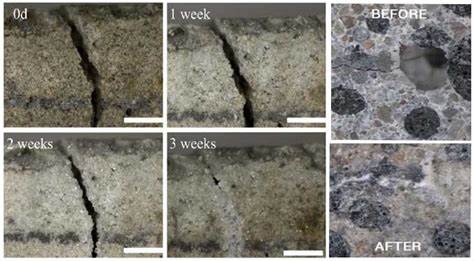

Das Calciumcarbonat bildet sich hauptsächlich in den Poren des Materials, wodurch die Durchdringungstiefe und die Verteilung der mineralischen Bindung begrenzt sind. Zudem beeinflussen Flussgeschwindigkeit der Zementsuspension, Bakterientransport und kristalline Verteilung die Homogenität und Festigkeit der entstehenden Materialien erheblich. Innovative Ansätze adressieren diese Probleme nun erfolgreich. Statt lebender Bakterien werden ureaseaktive Calciumcarbonatpulver (UACP) genutzt, die als präaktiviertes Bindemittel fungieren. Dieses Pulver stellt eine robuste Alternative dar, die Lagerung und Transport vereinfacht und die Aktivität des Enzyms für eine zuverlässige Biomineralisation sicherstellt.

Parallel wurde die Korngrößenverteilung des Sandes durch Anwendung des modifizierten Andreassen-Modells optimiert, um die Packungsdichte zu maximieren und damit die maximale Dichte und homogene Verteilung der Minerale zu ermöglichen. Ein weiterer wesentlicher Fortschritt ist die Einführung eines automatisierten Druckinjektionssystems mit Stop-and-Flow-Verfahren. Damit wird das Zementsuspensionsmedium unter kontrolliertem Druck periodisch in die kompaktierten Formwerke eingeleitet, um die Zirkulation der Biomineralisation zu optimieren und Verstopfungen durch vorzeitige Ausfällungen zu vermeiden. Diese präzise Kontrolle der Flussraten erhöht die Durchdringungstiefe signifikant und sorgt für eine gleichmäßige Verteilung der mikrobiellen Bindemittelansätze über die gesamte Bauteilhöhe von bis zu 140 Millimetern. Experimentelle Resultate zeigen, dass mit diesen Methoden ein unkonfiniert erzielbarer Druckfestigkeitswert von mehr als 50 Megapascal erreicht wird – ein Wert, der mit herkömmlichem Beton vergleichbar ist und deutlich über bisherigen Bio-Betonlösungen liegt.

Die Kombination von hoher Druckfestigkeit und beträchtlicher Bauteiltiefe öffnet Perspektiven für die Nutzung von Bio-Beton insbesondere im Bereich vorgefertigter tragender Bauteile, zum Beispiel Wand- und Deckenelemente. Die Bedeutung der Packungsdichte ist dabei nicht zu unterschätzen. Je dichter das Aggregatgemisch bei der Verdichtung gepackt ist, desto geringer bleiben Porenvolumen frei, die mit Calciumcarbonat verfüllt werden müssen. Somit trägt eine optimierte Körnung und Verdichtung maßgeblich zur Steigerung der Enddichte und der mechanischen Eigenschaften bei. Andererseits muss das Porenvolumen ausreichend groß bleiben, um die ungehinderte Zufuhr des Biomineralisationsmediums sicherzustellen, da sonst ein zu früher Verschluss der Poren mit Calciumcarbonat den Fertigungsprozess behindert.

Die Mikrostruktur des Bio-Betons zeichnet sich durch eine etwa 20 Mikrometer dicke Calciumcarbonatschicht aus, die sich bevorzugt an den Kontaktstellen der Quarzsandkörner bildet. Diese Schicht verleiht dem Material seine Festigkeit und Stabilität. Elektronenmikroskopische Untersuchungen bestätigen die homogene Verteilung und gleichmäßige Kristallstruktur, was auf eine kontrollierte und gut abgestimmte Biomineralisation hinweist. Neben den technischen Aspekten bieten Bio-Beton-Lösungen ökonomische und ökologische Vorteile. Die Nutzung bestehender Abfallprodukte wie Industriemineralien oder sogar menschlicher Urin als Rohstoff zur Harnstoffversorgung kann die Nachhaltigkeit erhöhen und gleichzeitig Umweltbelastungen reduzieren.

Die Ammonium- und Chlorid-Ionen, die bei der biomineralischen Reaktion entstehen, können in Kreislaufsystemen als Wertstoffe rückgewonnen und weiterverwendet werden. Dies ermöglicht ein ressourceneffizientes Konzept im Sinne der Kreislaufwirtschaft. In Bezug auf die Verarbeitung erfordert Bio-Beton andere Empfehlungen als konventioneller Beton. Aufgrund seines zero-slump-Verhaltens ist eine Mischung aus Pressen und Stampfen für die Verdichtung ideal, wobei eine gleichmäßige Schichtung und Adhäsion zwischen den Materialkörnern gewährleistet sein müssen. Die Produktionsverfahren sind gut skalierbar und eignen sich besonders für die Serienfertigung von standardisierten Bauteilen mit integrierter Zufuhr des Biomineralisationsmediums.

Reinforcement-Lösungen sind zudem essenziell, wenn Bio-Beton als Baumaterial für tragende und belastete Bauteile eingesetzt wird. Korrosionsbeständiger Basaltfasern als Bewehrung sind beispielsweise vielversprechende Alternativen zu Stahl, insbesondere da das bei der Calciumchlorid-basierten Biomineralisation entstehende Chlorid Korrosion begünstigen könnte. Der Einsatz solcher Verbundmaterialien verbessert nicht nur die mechanischen Eigenschaften, sondern sichert auch die Langlebigkeit und Resistenz der Bauteile. Das Zusammenspiel von Biotechnologie und Bauingenieurwesen in der Entwicklung von hochfestem Bio-Beton ist ein Beispiel für interdisziplinäre Innovationen, die zukunftsfähige und nachhaltige Lösungen ermöglichen. Die erzielten Druckfestigkeitswerte jenseits von 50 Megapascal bei einer Bauteiltiefe von 140 mm markieren einen Meilenstein, der Bio-Beton aus dem experimentellen Labor in die Praxis bringt.

Langfristig könnte Bio-Beton eine Schlüsselrolle in der Transformation der Bauindustrie spielen. Die Reduktion der CO2-Last und die Verwendung von biogenen Bindemitteln integrieren ökologische Verantwortung direkt in die Materialwahl. Kombiniert mit Recyclingstrategien, erneuerbaren Energiequellen zur Rohstoffherstellung und innovativen Fertigungstechnologien kann eine neue Generation von Baustoffen entstehen, die moderne Anforderungen an Nachhaltigkeit, Sicherheit und Wirtschaftlichkeit vereint. Abschließend ist hervorzuheben, dass weitere Forschungs- und Entwicklungsarbeiten erforderlich sind, um das volle Potenzial von Bio-Beton zu realisieren. Dazu gehören die Erforschung alternativer Calciumquellen, Optimierungen der biomineralischen Prozesse, Integration unterschiedlicher Aggregatgrößen und -typen sowie die Standardisierung der Fertigungsverfahren.

Die Wirtschaftlichkeit im industriellen Maßstab sowie die behördlichen Zulassungen müssen ebenfalls adressiert werden. Bio-Beton zeigt, dass es möglich ist, Baustoffe zu entwickeln, die sich an natürlichen Kreisläufen orientieren und gleichzeitig den hohen Anforderungen moderner Architektur und Ingenieurtechnik gerecht werden. Als tragender Bestandteil einer nachhaltigen Baukultur wird Bio-Beton in Zukunft eine wichtige Rolle spielen, um ökologische Ziele mit funktionaler Bauqualität zu verbinden.