Die Welt der Robotik erlebt durch den Fortschritt im 3D-Druck und der Materialwissenschaft eine regelrechte Revolution. Besonders Softroboter – also Roboter mit weichen, flexiblen Körperstrukturen – eröffnen völlig neue Anwendungsfelder, etwa in der Medizin, bei Erkundungseinsätzen oder im Such- und Rettungswesen. Eine spannende Innovation stammt von Wissenschaftlern der Universität Edinburgh, die einen weichen, luftbetriebenen Roboter entwickelt haben, der kopfüber in einem einzigen Stück per 3D-Druck gefertigt wird und direkt nach dem Druckvorgang zu laufen beginnt. Diese neue Herstellungsweise könnte die Produktion von Softrobotern deutlich beschleunigen und wirtschaftlicher machen. Dabei beruht das Verfahren auf einem kostengünstigen, offenen System und adressiert zugleich die technischen Herausforderungen des Druckprozesses bei flexiblen Materialien.

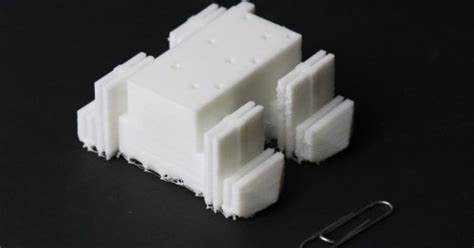

Der vorgestellte Demonstrator-Roboter misst gerade einmal 67 Millimeter in der Länge und ist damit extrem kompakt. Zum Vergleich misst eine handelsübliche Büroklammer etwa 30 Millimeter, sodass man die winzige Größe des Roboters gut einschätzen kann. Trotz seiner geringen Größe verfügt der Roboter über vier Beine, die ihm mithilfe von pneumatischen Antrieben Bewegungen ermöglichen. Dabei handelt es sich um Ligament-Aktuatoren und Fußheber, die durch ein pulsierendes Luftsystem betätigt werden. Die Luftzufuhr erfolgt über einen sogenannten pneumatischen Ringoszillator, der einen Luftdruck von etwa 2,25 bar (32,6 psi) bereitstellt.

Dieses System bewegt die einzelnen Gliedmaßen des Roboters in einer definierten Abfolge, sodass er sich koordinierte Schritte machen kann. Der Kerninnovation liegt jedoch nicht nur in der Mechanik, sondern in der Art, wie das Modell gefertigt wird. Während andere Softroboter aufwendig zusammengesetzt werden, gelang es dem Team, den Roboter in einem Stück herzustellen. Die entscheidende Herausforderung bestand darin, das weiche, flexible Material während des 3D-Drucks präzise zu formen und stabil miteinander zu verbinden. Verwendet wurde thermoplastisches Polyurethan (TPU), ein bekanntes Material für flexible Anwendungen, das als Filament genutzt und über das Druckermundstück schichtweise zu einem elastischen Körper aufgebaut wird.

Normalerweise neigt das heiße und noch zähflüssige TPU dazu, unter der Schwerkraft zu verformen und abzusacken, wenn es horizontal gedruckt wird. Zudem neigte das Filament dazu, beim Extrudieren seitlich abzudriften, was den Druckprozess erschwerte. Diese Probleme lösen die Forscher durch eine clevere Umkehr des Druckprozesses: der Druckerkopf bewegt sich nicht über ein festliegendes Druckbett, um Material darauf aufzutragen, sondern druckt das TPU kopfüber nach oben auf eine Art Unterlage, der das Material zunächst anhaftet. Das Material „klebt“ damit quasi am hängenden Substrat und wird durch die Erdbeschleunigung sogar besser an der vorherigen Schicht fixiert. Die sogenannte Flex Printer Plattform, entwickelt als Open-Source-Projekt und mit Komponenten vom freien Markt zusammengefügt, ermöglicht diese innovative Methodik zu einem Bruchteil der Kosten etablierter Systeme – der Drucker kostet rund 500 US-Dollar verglichen mit Ökosystemen im Bereich von 1.

000 US-Dollar oder deutlich mehr. Der Materialstabilität kommt zugute, dass das Filament mit einem Durchmesser von 2,85 Millimeter genutzt wird, deutlich dicker als das oft verwendete Standardfilament von 1,75 Millimeter. Dadurch wird das Material beim Austritt aus der Düse viel weniger anfällig für das seitliche Wegdriften. Tatsächlich wird die Gefahr des Verkantens um das Siebenfache reduziert, was wesentlich zur Qualität des Drucks beiträgt. Das große Versprechen dieser Methode liegt darin, dass Softroboter in Zukunft viel schneller und effizienter produziert werden können.

Während der Druck eines vergleichbaren Hexapod-Modells aus den USA über 58 Stunden in Anspruch nahm, benötigt der Roboter der Universität Edinburgh gerade mal neun Stunden. Die fertigen Roboter sind vollständig flexibel, besitzen keine Verbindungs- oder Montageschnittstellen und können dank des offenen Designs von jedem mit Zugang zu einem Flex Printer hergestellt werden. Obwohl es sich beim vorgestellten Modell bislang um einen Demonstrator handelt, eröffnen sich damit zahlreiche praktische Einsatzmöglichkeiten. Die Softroboter könnten insbesondere Vorteile in engen oder sensiblen Umgebungen bieten, beispielsweise bei medizinischen Anwendungen, wo hohe Flexibilität und schonende Interaktionen mit Gewebe notwendig sind. Auch in bergigen oder unwegsamen Gelände könnten diese Softroboter als Erkundungshelfer genutzt werden.

Bei Einsätzen im Katastrophenschutz etwa zum Durchsuchen eingestürzter Gebäude haben sie großes Potenzial, da ihre weichen Strukturen Schäden an Umgebung und sich selbst reduzieren. Die Tatsache, dass der Roboter direkt aus dem Drucker quasi „laufen kann“, symbolisiert den Trend, physische Fertigung und Funktionalität immer enger zu verknüpfen. Es ist zwar zwingend notwendig, den Roboter mit einem pneumatischen Animationselement zu verbinden, das die Druckluft steuert und ihm Schrittsequenzen ermöglicht. Doch der hochintegrative Druckprozess zeigt, dass innovative Material- und Maschinenkombinationen der Weg sind, um komplexe, flexible Systeme künftig ohne langwierige Montage zu produzieren. Die Forscher der Universität Edinburgh, darunter Ingenieur Maks Gepner und Professor Adam A.

Stokes, heben hervor, dass dieses offene Werkzeug eine neue Epoche für die Softrobotik einleitet. Durch das Überwinden der bisherigen Design- und Fertigungsengpässe könnten Wissenschaft und Industrie in der Softrobotik bald echte Durchbrüche erzielen. Damit wird der Grundstein dafür gelegt, dass diese Technologie neben Forschungszwecken auch in der Alltagspraxis Einzug findet. Auch wenn kritische Stimmen darauf hinweisen, dass die Technologie noch am Anfang steht und momentan nur Demonstratoren existieren, ist der Innovationswert der kopfüber gedruckten Softroboter nicht zu unterschätzen. Sie vereinfachen die Herstellung, eröffnen Möglichkeiten für neue Designs und reduzieren Herstellungskosten erheblich.

Zudem setzt die Kombination aus Open-Source-Hardware und erschwinglichen Komponenten demokratisierende Impulse und ermöglicht Zugang für ein weltweites Publikum an Forschern, Entwicklern und Hobbyisten. Technologisch ist das Projekt ein eindrucksvolles Beispiel für die Verbindung aus mechanischem Design, Materialwissenschaften und innovativen Fertigungstechniken. Die Druckzeit von neun Stunden für ein komplettes, funktionsfähiges Modell zeigt einen großen Fortschritt im industriellen und wissenschaftlichen 3D-Druck flexibler Materialien. Die Nutzung von TPU als Basismaterial sorgt für Elastizität und Widerstandsfähigkeit, was für viele Anwendungen entscheidend ist. Zusammenfassend zeichnet sich die Zukunft der Softrobotik durch immer flexiblere Strukturen, vereinfachte Produktion und gesteigerte Funktionalität aus.