Die Bauindustrie steht vor der gewaltigen Herausforderung, den Bedarf an Baumaterialien zu decken und gleichzeitig nachhaltige sowie umweltfreundliche Verfahren voranzutreiben. Einer der Haupttreiber für CO₂-Emissionen in diesem Bereich ist die Herstellung von Portlandzement, dessen Produktion für rund sieben bis acht Prozent der weltweiten Kohlendioxidemissionen verantwortlich ist. Diese Problematik bedingt eine dringende Suche nach Alternativen, die nicht nur die Umwelt entlasten, sondern auch die Strapazen und Anforderungen des modernen Bauens bewältigen. Hier tritt der hochfeste Bio-Beton als eine innovative Lösung in den Vordergrund. Bio-Beton basiert auf der mikrobiell induzierten Calciumcarbonat-Fällung, kurz MICP (Microbially Induced Calcium Carbonate Precipitation).

In diesem natürlichen Prozess bildet sich Calciumcarbonat, das als Bindemittel dient, durch die Aktivität bestimmter Urease-aktiver Mikroorganismen. Dabei tragen speziell vorbereitete urease-aktive Calciumcarbonatpulver (UACP) wesentlich zur Stabilität und Festigkeit des Materials bei. Ein entscheidender Vorteil dieses Verfahrens liegt darin, dass der Bindemittelbildungsprozess CO₂-neutral oder sogar CO₂-bindend ist, da das Kohlendioxid in Form von Calciumcarbonat gespeichert wird. Dadurch können klassische Beton Herstellungsverfahren mit hohen Prozess-bedingten Emissionen theoretisch verlagert und optimiert werden. Die Herausforderung bei der Herstellung von Bio-Beton liegt jedoch in der Erreichung vergleichbarer Festigkeitswerte wie bei traditionellem Beton, vor allem bei Bauteilen mit ausreichend Dicke und Tragfähigkeit.

Hier leisten aktuelle Forschungen und technologische Entwicklungen wichtige Beiträge. Durch die Optimierung der Zuschlagstoffpackungsdichte gelingt es, die Menge an Poren im Material zu minimieren, was die Bildung von Calciumcarbonat-Brücken und damit die Festigkeit stark verbessert. Die Kombination verschiedener Korngrößen führt zu einer optimalen Verdichtung und somit einer Belastbarkeit, die herkömmlichen Betonen näherkommt oder diese sogar übertrifft. Ein weiterer Fortschritt ist die Umstellung von der Nutzung freier Bakterienzellen hin zum Einsatz von UACP. Dieser Schritt sorgt für eine bessere Verteilung der ureaseaktiven Komponenten in der Matrix und reduziert den Verlust aktiver Bakterien während des Produktionsprozesses erheblich.

Zudem steigert diese Methode die Reproduzierbarkeit der Ergebnisse, was für die industrielle Anwendung von entscheidender Bedeutung ist. Im Bereich der Cementierungstechnologie hat die Einführung eines automatisierten Stop-Flow-Druck-injektionsverfahrens die Biomineralisation auf neue Qualitäts- und Tiefenlevels gehoben. Durch die kontrollierte Zufuhr der chemischen Komponenten in Intervallen und unter definierbarem Druck kann eine gleichmäßige und tiefgründige Verklebung der Zuschläge erzielt werden, die eine homogene Festigkeit im gesamten Bauteil sicherstellt. Dabei ist die Handhabung des Fließdrucks essentiell: Ein zu hoher Druck kann zu ungleichmäßiger Verteilung und Oberflächenverklebung führen, was die Festigkeit schädigt, während zu niedriger Druck die Tiefe der Zementierung limitiert. Für die Herstellung von Bio-Beton-Mischungen werden hochwertige Quarzsande mit Korngrößen von 0,063 bis 2 mm verwendet.

Die sorgfältige Auswahl und Abstufung dieser Fraktionen trägt maßgeblich zur optimalen Packungsdichte und später zur mechanischen Leistungsfähigkeit bei. Die Mischung wird mit einem Wasseranteil, bestehend aus einer Lösung von Harnstoff und Calciumchlorid, sowie dem UACP versetzt. Das kompakte Zusammenpressen der Mischung unter hohem Druck sorgt für die nötige Rohdichte, die eine verlässliche Bildung der Calciumcarbonat-Verbindungen ermöglicht. Die mechanischen Eigenschaften des so gewonnenen Bio-Betons sind beeindruckend. In aktuellen Versuchen wurden Druckfestigkeiten von über 50 MPa erreicht, was den Anforderungen vieler konventioneller Baustandards entspricht.

Neben der Festigkeit überzeugen auch die Prüfungen der Elastizitätsmodule, die mit 11 bis 12 GPa in einem für hochbelastbare Keramikwerkstoffe typischen Bereich liegen. Die Kombination aus hoher Festigkeit und ausreichender Verformbarkeit eröffnet Anwendungsmöglichkeiten im Bereich von tragenden Bauelementen. Neben den mechanischen Vorteilen trägt Bio-Beton auch zu einer deutlichen Reduzierung der Umwelteinwirkungen bei. Die Herstellung benötigt keine energieintensiven Kalkbrennprozesse, und das im Zuge der Biomineralisation gebundene CO₂ schlägt sogar mit einem negativen Kohlendioxidausstoß zu Buche. Herausforderungen wie die Umweltverträglichkeit der eingesetzten Chemikalien – insbesondere die Nutzung von Ammonium und Chlorid in der Zementlösung – sind zwar vorhanden, können jedoch durch geschickte Auswahl der Rohstoffe oder Recyclingmaßnahmen minimiert werden.

Beispielsweise kann industriell hergestellter Harnstoff durch alternative Quellen wie menschlichen Urin ersetzt werden, was den ökologischen Fußabdruck weiter senkt. Für den Bauhebel ist zudem die mögliche Reinforcement der Bio-Beton-Bauteile wichtig. Stahl als Verstärkungselement neigt in Gegenwart von Calciumchlorid zur Korrosion, sodass alternative Materialien wie basaltfaserverstärkte Kunststoffe zunehmend an Bedeutung gewinnen. Diese Materialien sind korrosionsbeständig, nachhaltig und kompatibel mit biologisch basierten Bindemitteln. Die Herstellungsverfahren sind derzeit noch vornehmlich auf kleinere, standardisierte Bauteile ausgerichtet, wie zum Beispiel vorgefertigte Trag- und Nichttragwände.

Die automatisierte Zufuhr und der kontrollierte Prozessablauf prädestinieren Bio-Beton insbesondere für die Serienfertigung und die Erstellung modularer Bauelemente. Eine Skalierung für größere Strukturen ist durch weitere Prozessoptimierungen und Anlagentechnik denkbar. Trotz dieser vielversprechenden Entwicklungen müssen noch intensiv Forschungs- und Entwicklungsarbeiten geleistet werden, um Bio-Beton mit seinem gesamten Potential im industriellen Maßstab einzusetzen. Die Herausforderungen fokussieren sich insbesondere auf die Prozesssteuerung, Qualitätssicherung und die Verfügbarkeit nachhaltiger Rohstoffe in großem Umfang. Die Entwicklung kosteneffizienter Produktionsanlagen, die auch eine Wiederverwertung der ausgetretenen Lösungsmittel ermöglichen, ist ein zentraler Punkt für die Kommerzialisierung.

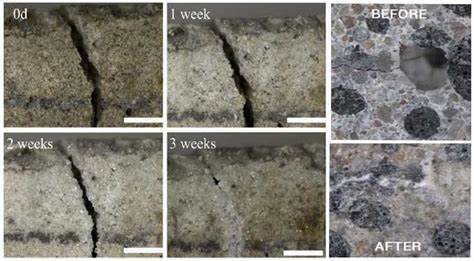

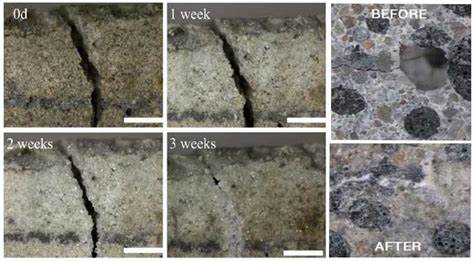

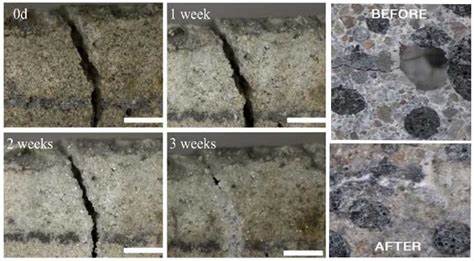

Zudem bietet die Eigenschaft des Bio-Betons, chemisch ähnlich zu natürlichem kalkgebundenem Sandstein zu sein, Potential für die Restaurierung und Sanierung historischer Bauwerke. Seine mineralische Zusammensetzung und die hohe Verträglichkeit mit Sandstein machen ihn zu einem attraktiven Reparaturmaterial, das gleichzeitig die Nachhaltigkeit und Langlebigkeit der Baumaßnahmen fördert. Abschließend steht fest, dass hochfester Bio-Beton ein wichtiger Baustein zur Dekarbonisierung der Bauindustrie sein kann. Er verbindet ökologische Vorteile mit einer Leistung, die den Anforderungen moderner Bauweisen gerecht wird. Die jüngsten Forschungsergebnisse zeigen deutlich, dass durch gezielte Kombination von ureaseaktiver Paste, optimierter Zuschlagsstoffpackung und innovativen Injektionsmethoden erstmals bio-zementierte Bauelemente mit hohen Festigkeiten und ausreichender Bauteildicke hergestellt werden können.

Dies ebnet den Weg für eine zukunftsfähige, ressourcenschonende Baustoffproduktion, die im Einklang mit ökologischen und wirtschaftlichen Anforderungen steht.