Im Zuge der globalen Bemühungen um Klimaschutz und nachhaltiges Bauen gewinnt die Entwicklung CO2-neutraler Baumaterialien zunehmend an Bedeutung. Herkömmlicher Beton auf Basis von Portlandzement ist aufgrund seines hohen CO2-Fußabdrucks für etwa sieben bis acht Prozent der weltweiten Kohlendioxidemissionen verantwortlich. Besonders problematisch sind dabei die Prozessemissionen, die durch die Kalkstein-Kalzination bei der Zementherstellung entstehen und sich trotz Energiewende kaum reduzieren lassen. In diesem Kontext tritt Bio-Beton als innovative Alternative auf den Plan, bei dem mikrobielle Prozesse zur Festigung von Baustoffen genutzt werden. Insbesondere die Mikroben-induzierte Calciumcarbonat-Ausscheidung (Microbially Induced Calcium Carbonate Precipitation, MICP) ermöglicht die Herstellung eines Baumes mit einem Bindemittel aus biologisch gebildetem Calciumcarbonat – eine aktiv CO2-bindende Methode mit großem Potenzial für die Industrie.

Bio-Beton unterscheidet sich grundlegend von traditionellem Beton, denn das Bindemittel ist kein hydraulisches Zementmaterial, sondern ein in situ kristallisiertes Calciumcarbonat, das durch mikrobiellen Stoffwechsel entsteht. Die hierbei verwendeten Mikroorganismen, häufig urease-aktive Bakterien wie Sporosarcina pasteurii, zersetzen Urea enzymatisch. Dies führt zu einer chemischen Reaktion, bei der Carbonat- und Hydroxid-Ionen freigesetzt werden, die in Anwesenheit von Calciumionen Calciumcarbonat ausfällen. Diese Karbonatverbindung fungiert als natürliches Bindemittel, das Sand- oder Gesteinsaggregate miteinander verfestigt und so zu einem tragfähigen Bauteil führt. Der gesamte Prozess verläuft ohne direkte Freisetzung von klimaschädlichem CO2, da dieses im Kristallgitter gebunden wird – eine Eigenschaft, die Bio-Beton besonders nachhaltig macht.

Ein zentrales Ziel der Forschung im Bereich Bio-Beton ist es, die mechanischen Eigenschaften so zu verbessern, dass sie mit jenen von herkömmlichem Beton vergleichbar sind. Bislang beschränkten sich die Druckfestigkeiten biomineralisierter Baustoffe oft auf relativ niedrige Werte, die den Einsatz in tragenden Strukturen limitierten. Aktuelle Studien erzielen jedoch bedeutende Fortschritte und berichten von Druckfestigkeiten deutlich über 50 Megapascal (MPa), womit Bio-Beton in den Bereich herkömmlicher mittelfester bis hochfester Betone vordringt. Ein solches Niveau macht ihn zu einer realistischen Option für die Herstellung von vorgefertigten Bauteilen, wie etwa Pflastersteinen, Mauersteinen oder sogar tragenden Wand- oder Deckenelementen. Die Erzielung dieser hohen Festigkeiten ist nur durch eine Kombination verschiedener Faktoren möglich.

Entscheidend ist zunächst die Optimierung der Ausgangsmaterialien – insbesondere die Anpassung der Korngrößenverteilung und die Maximierung der Packungsdichte der Gesteinskörnung. Durch den durchdachten Mix verschiedener Sandfraktionen von etwa 0,063 bis 2 Millimeter können Lücken zwischen den Körnern minimiert werden, was eine dichte und homogene Struktur begünstigt. So entsteht eine eng gepackte Matrix, die nach Ausfällung des Calciumcarbonats eine hohe Materialdichte und damit eine bessere mechanische Belastbarkeit gewährleistet. Anstelle der Verwendung lebender Bakterienzellen, die vor allem bei größerem Materialvolumen Probleme mit der Verteilung und Haltbarkeit verursachen können, nutzt man heutzutage vielfach Urease-aktives Calciumcarbonatpulver (UACP). Dieses besteht aus bacterialen Zellen, die während des MICP-Prozesses in Calciumcarbonat eingeschlossen und anschließend getrocknet wurden.

Das Pulver vereint die Katalyseaktivität der Urease mit einer stabilen, lagerfähigen Form und ist besonders geeignet, um eine gleichmäßige Biomineralisation im Gemisch zu gewährleisten. Die Verwendung von UACP verbessert die Reproduzierbarkeit der Materialeigenschaften und erlaubt eine genauere Steuerung des Biomineralisationsprozesses. Die Zufuhr der benötigten Nährstoffe, also der Calcium- und Harnstoff-Ionen, erfolgt durch Anwendung eines automatisierten Druckinjektionssystems mit definierten Stop-Flow-Zyklen. Dabei wird in regelmäßigen Abständen eine Lösung mit Ca2+ und Urea mit kontrolliertem Druck in das verdichtete Gemisch gepresst, um eine stetige Kristallisation von Calciumcarbonat im Porenraum zu gewährleisten. Dieses Verfahren verhindert ungleichmäßige Durchströmungen, Verstopfungen und somit hochwertige Zementierung bis in hohe Probenstärken von über 140 Millimeter.

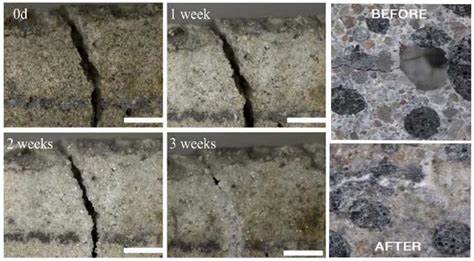

So ist es möglich, Bauteilabmessungen und -festigkeiten zu erreichen, die für technische Anwendungen im Bauwesen relevant sind. Neben der Maximierung der Packungsdichte und der präzisen Steuerung der Nährstoffzufuhr ist auch die Verarbeitung der Mischung ein kritischer Punkt. Durch hydraulische Pressung in mehreren Schichten und anschließendes manuelles Aufrauen nach jeder Schicht entsteht eine verdichtete, homogene Struktur, die für eine optimale Mineralisation Voraussetzung ist. Dies trägt zudem dazu bei, anisotrope Materialeigenschaften und Spannungsrisse beim Austrocknen zu minimieren. Untersuchungen der endgültigen Materialstruktur mit Umwelt-Scanning-Elektronenmikroskopie zeigen, dass die Kornoberflächen vollständig mit einer dünnen Schicht aus Calciumcarbonat überzogen sind.

Diese etwa 20 Mikrometer mächtigen Schichten dienen als Bindemittel, sie formen Brücken zwischen den Sandkörnern und sorgen so für die hohe Festigkeit. Das kristalline Calciumcarbonat liegt meist in der Form von Calcit vor, einer stabilen und langsamniedrig wachsenden Mineralstruktur, die mechanisch robust ist. Das Material weist trotz der dichten Struktur eine gewisse Anisotropie auf, die bedingt durch die Schichtung während der Pressung und den Kristallwachstumsprozess entsteht. Ultraschallgeschwindigkeitsmessungen bestätigen diese Eigenschaften und erlauben Rückschlüsse auf die Homogenität der mineralischen Verbindung. Die Elastizitätsmodulwerte liegen bei etwa 11 bis 12 Gigapascal und liegen damit im Bereich poröser keramischer Baustoffe und leichter Betonarten.

Anwendungsorientiert eröffnet der hochfeste Bio-Beton neue Perspektiven für den nachhaltigen Bausektor. Vor allem die Herstellung vorgefertigter, tragender Bauteile, die in standardisierten Formen gegossen und anschließend biomineralisiert werden, ist gut umsetzbar und könnte die bisher dominierende Nutzung von Portlandzement deutlich reduzieren. Hierbei ermöglicht der biologische Prozess nicht nur die CO2-Einsparung während der Produktion, sondern auch eine mögliche CO2-Speicherung im Bauteil über dessen gesamte Lebensdauer. Dennoch bringt die Technologie auch Herausforderungen mit sich. Die Herstellung von Urea, das für den Prozess benötigt wird, ist energieintensiv und derzeit nicht vollständig klimaneutral, sofern herkömmliche Rohstoffe und Produktionsmethoden verwendet werden.

Hier könnten alternative Quellen wie beispielsweise menschlicher Urin oder Industrieabfälle eine Rolle spielen, um den ökologischen Fußabdruck weiter zu reduzieren. Zudem ist das Handling von Ammonium und Chlorid im Abwasser ein Umweltthema, das durch geeignete Recycling- und Behandlungsmethoden adressiert werden muss. Auch die Dauer der Biomineralisationsprozesse und deren Skalierbarkeit gelten als wichtige Faktoren für die industrielle Umsetzung. Trotz automatisierter Systeme zur Lösungseinspritzung gestaltet sich die Dauer bis zur vollständigen Aushärtung von Bio-Beton derzeit noch länger als bei konventionellem Beton. Verbesserungen bei der Prozesssteuerung und der Optimierung der Bakterienaktivität könnten diese Zeiten verkürzen und eine wirtschaftlichere Produktion ermöglichen.

Zudem müssen mechanische Eigenschaften wie Elastizitätsmodul oder Bruchverhalten für den großflächigen Einsatz in Tragwerken noch umfassender untersucht werden. Die Anisotropie und eventuelle plastische Verformungen sollten durch Materialmodifikationen bspw. durch Zugabe von geeigneten Zuschlagstoffen oder Fasern optimiert werden. Auch die Verwendung alternativer Bindemittelsysteme innerhalb des biologischen Rahmens ist denkbar, um zusätzliche Anforderungen wie Wasserdichtigkeit oder Frostbeständigkeit erfüllen zu können. Nicht zuletzt ist die Integration von Bio-Beton in bestehende Bauweisen, Normen und Zulassungsverfahren ein wichtiger Schritt, um praktische Anwendung zu ermöglichen.

Hierzu sind umfassende Materialprüfungen, Langzeitstudien und Kooperationen mit Bauunternehmen erforderlich, damit die hohe Qualität sowie Sicherheit der Bauteile gewährleistet wird. Insgesamt ist hochfester Bio-Beton eine wegweisende Entwicklung, die Potenzial hat, die Zement- und Betonindustrie zu revolutionieren. Durch mikrobiell gestützte Biomineralisation wird nicht nur der CO2-Ausstoß deutlich reduziert, sondern auch die Ressourceneffizienz gesteigert. Zudem eröffnet die Technologie die Möglichkeit, Bauprodukte individuell und flexibel herzustellen und dabei natürliche, ungiftige Materialien einzusetzen. Die Verbindung von ökologischer Nachhaltigkeit mit technischer Leistungsfähigkeit macht Bio-Beton zur Schlüsseltechnologie für das Gebäudebau- und Infrastrukturwesen der Zukunft.

Weitere Forschung und Entwicklung werden dazu beitragen, die Verfahren kosteneffizienter, schneller und vielseitiger zu gestalten, sodass Bio-Beton bald breite Anwendung in modernen und klimafreundlichen Bauprojekten finden kann.

![Iron nitride permanent magnets made with DIY planetary ball mill [video]](/images/A18862D3-A5FF-41F1-9F2E-23F83C2663E6)