Die Entwicklung des Tesla Roadsters markiert einen Meilenstein in der Geschichte der Elektromobilität. Während traditionelle Autohersteller Milliarden in neue Fahrzeugmodelle investieren, gelang es Tesla mit einem verhältnismäßig kleinen Budget von 145 Millionen US-Dollar, das weltweit erste 100-prozentige Elektro-Sportfahrzeug zu realisieren. Eine der zentralen Triebfedern für diesen Erfolg war die Nutzung von MathWorks Model-Based Design, insbesondere mit MATLAB und Simulink. Diese Werkzeuge ermöglichten es Tesla, innovative Entwicklungsstrategien umzusetzen und gleichzeitig Kosten und Entwicklungszeiten drastisch zu reduzieren. Das Grundproblem vieler Verbrennungsmotoren liegt im ineffizienten Energieeinsatz.

Ungefähr zwei Drittel der Energie gehen dabei als Wärme verloren, was Leistungssteigerungen oft mit einem erhöhten Kraftstoffverbrauch einhergehen lässt. Im Gegensatz dazu nutzt der Tesla Roadster mehr als 85 Prozent der Batterietenergie für den Antrieb. Damit kann das Fahrzeug sowohl hohe Leistung liefern als auch ausgesprochen energieeffizient unterwegs sein, was die klassischen Zielkonflikte zwischen Power und Sparsamkeit auflöst. So beschleunigt der Roadster in weniger als vier Sekunden von null auf 100 Kilometer pro Stunde und erreicht eine Reichweite von 244 Meilen pro Ladung laut EPA-Zyklus. Die Grundlage für diese herausragenden Werte lag in der umfassenden Modellierung sämtlicher Fahrzeugkomponenten.

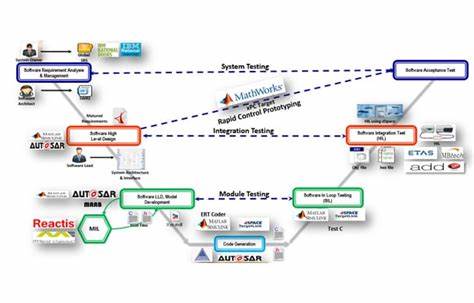

Tesla begann bereits früh mit MATLAB, um verschiedene Systemmodelle für Batteriedynamik, Kühlung und Leistungsabgabe zu erstellen. Darüber hinaus wurden Modelle für Ultrastrukturkomponenten wie Antriebsmotoren, Getriebe, Leistungselektronik, Bremsen und Reifen entwickelt. Windwiderstand und andere aerodynamische Faktoren flossen ebenfalls in die Simulationen mit ein. Die Kombination dieser Einzelsysteme zu einem ganzheitlichen Fahrzeugmodell ermöglichte es, das Zusammenspiel der Komponenten präzise zu analysieren und die Gesamtperformance virtuell zu erkunden. Diese integrative Vorgehensweise ermöglichte es den Ingenieuren bei Tesla, Simulationsergebnisse mit realen Messdaten von Prototypen abzugleichen.

Das ständige Validieren und Verfeinern der Simulationsmodelle erhöhte die Fertigkeit der digitalen Repräsentation des Fahrzeugs und sorgte zugleich für ein schnelleres Integrieren von Veränderungen und Optimierungen innerhalb des Entwicklungsprozesses. Ein weiterer bedeutsamer Fortschritt erfolgte durch die Einführung von Simulink als zentrale Plattform für das Model-Based Design. Die wachsende Anzahl an Teilmodellen machte es für einzelne Entwickler zunehmend unübersichtlich, die komplexen Zusammenhänge zu überblicken. Mit Simulink konnte Tesla eine hierarchische Struktur abbilden, die es ermöglichte, große Systemmodelle anschaulich und nachvollziehbar darzustellen. Einzelne Subsysteme wurden in Echtzeit dokumentiert, was die Zusammenarbeit im Team erheblich erleichterte.

Die Nutzung von Simulink ermöglichte auch eine parallele Arbeitsweise. Unterschiedliche Ingenieure konnten auf separaten Komponenten arbeiten - ein Entwickler optimierte zum Beispiel den Batteriemodellcode, während gleichzeitig ein anderer das Getriebe weiterentwickelte. Durch Referenzierung der einzelnen Komponentenmodelle als eigenständige Dateien war auch eine Versionskontrolle einfach möglich, sodass Änderungen übersichtlich und nachvollziehbar blieben. Darüber hinaus legte Tesla bei der Simulation großen Wert auf Flexibilität. Einzelne Komponentenmodelle standen in verschiedenen Detailstufen zur Verfügung.

Man nutzte weniger detaillierte Modelle, um schnelle Gesamtfahrzeugsimulationen durchzuführen und wertvolle Zeit im Entwicklungszyklus zu sparen. Hochkomplexe Simulink-Modelle mit extrem kurzen Zeitschritten von 50 Mikrosekunden wurden gezielt für die Analyse kritischer Teilsysteme wie Leistungselektronik und Elektromotor eingesetzt. Die Ergebnisse dieser aufwendigen Simulationen wurden in Form von Lookup-Tabellen aufbereitet, die anschließend in höherstufigen Fahrzeugmodellen Verwendung fanden. So konnten Entwicklungsteams gleichzeitig an unterschiedlichen Detailstufen arbeiten und trotzdem stets auf konsistente Daten zugreifen. Diese Arbeitsweise erhöhte die Geschwindigkeit und Qualität der Designentscheidungen erheblich.

Die parametrisierte Fahrzeugmodellierung erlaubte es Tesla außerdem, verschiedenste Szenarien einfach zu simulieren. Durch Änderung von Eingangsparametern konnten unterschiedliche Konfigurationen wie verschiedene Getriebevarianten oder Motorgrößen getestet werden, ohne die gesamte Simulink-Architektur verändern zu müssen. Skripte in MATLAB unterstützten das automatisierte Durchspielen zahlreicher Designoptionen, was iterative Entwicklungszyklen enorm beschleunigte. Im Rahmen von Nachentwicklungen und Verbesserungen des Roadsters, zum Beispiel für die 1.5-Version des Antriebsstrangs, diente das simulative Modell als zentrale Entscheidungsgrundlage.

Die robusten und validierten Simulationsdaten erlaubten es, verschiedenste Kombinationen von Motoren, Batterietechnologien, Getrieben und Invertern durchzuprobieren, ohne kostspielige und zeitintensive Prototypen fertigen zu müssen. Diese Herangehensweise sparte nicht nur Zeit und Geld, sondern führte auch zu besseren Ergebnissen durch umfassendes Erforschen des gesamten Designraums. Der Einsatz von Simulink ermöglichte zudem abteilungsübergreifende Analysen, die ansonsten mehrere spezialisierte Softwarelösungen erfordert hätten. Insbesondere bei der Batterietechnik führte das zu einem bedeutenden Wissenszuwachs. Aus einfacheren empirischen Modellen entwickelte Tesla detaillierte elektrochemische Modelle, die verschiedene Betriebszustände wie Ladezustand, Entladestrom, Temperatur und Alterung berücksichtigten.

Diese hochkomplexen Battery-Equivalent-Circuit-Modelle wurden zur Vorhersage der Batterieperformance und zur Absicherung der Sicherheit eingesetzt. Darüber hinaus ermöglichten die multidisziplinären Simulationen, die physikalische, chemische und thermodynamische Effekte integrierten, eine genaue Bewertung der Batteriekühlung und -sicherheit. Solche Analysen wären mit herkömmlichen Finite-Elemente-Werkzeugen deutlich aufwändiger und kostenintensiver gewesen. Durch die Nutzung von MathWorks Werkzeugen konnte Tesla die Energie-Dichte des Roadster deutlich steigern – mehr als doppelt so hoch wie bei anderen zu jener Zeit verfügbaren Elektrofahrzeugen. Mit zunehmender Verfügbarkeit von realen Fahrdatenverbesserte Tesla kontinuierlich sowohl die Simulationsmodelle als auch die Algorithmen für Datenanalyse und Visualisierung im MATLAB-Umfeld.