Die Baubranche steht vor der großen Herausforderung, ihren ökologischen Fußabdruck drastisch zu reduzieren, ohne dabei an Funktionalität oder Haltbarkeit einzubüßen. Insbesondere die Herstellung von Beton als weltweit am häufigsten verwendeter Baustoff trägt maßgeblich zu den globalen CO2-Emissionen bei. Etwa sieben bis acht Prozent der weltweiten Kohlendioxid-Emissionen sind auf die Zementproduktion zurückzuführen – eine Zahl, die aufgrund der begrenzten Möglichkeiten, Emissionen aus Kalkbrennprozessen vollständig zu eliminieren, nur schwer sinkt. Aus diesem Grund rücken innovative Alternativen immer mehr in den Fokus der Forschung und Industrie. Eine besonders vielversprechende Entwicklung ist der sogenannte Bio-Beton, der auf Basis biologisch induzierter Calciumcarbonat-Übersättigung entsteht und somit den Kohlenstoffdioxid-Ausstoß erheblich senken kann.

Der Kern des Bio-Betons ist der Prozess der mikrobiell induzierten Calciumcarbonat-Präzipitation, kurz MICP. Hierbei dienen urease-aktive Mikroorganismen oder deren Enzymaktivitäten als Bindemittel, um Calciumcarbonat in den Porenräumen von Gesteinskörnungen auszufällen und so eine feste Verbindung zwischen den Zuschlagstoffen herzustellen. Diese Methode ist nicht nur CO2-neutral, sondern kann in manchen Fällen sogar CO2 binden, da Kohlendioxid in Form von nachhaltig gebundenem Carbonat in das Material eingebracht wird. Im Vergleich zu konventionellem Portlandzement entsteht bei der Herstellung von Bio-Beton keine Prozess- beziehungsweise Kalkbrennstoff-bedingte CO2-Freisetzung. Dennoch waren hohe Druckfestigkeiten und ausreichend große Bauelementstiefen lange Zeit eine große Herausforderung.

In der Vergangenheit erzeugte Bio-Beton oft nur geringe mechanische Festigkeiten, was seine Anwendbarkeit vor allem in tragenden Bauwerken einschränkte. Neuere Forschungen zeigen nun wegweisende Fortschritte. Durch Kombination verschiedener Methoden gelingt es erstmals, Bio-Beton mit einer Druckfestigkeit von über 50 Megapascal und einer Durchkalkungstiefe von über 140 Millimetern herzustellen – Größenordnungen, die konventionellem Beton nahekommen und somit industrielle Anwendungen ermöglichen. Einer der Schlüssel zur Herstellung von hochfestem Bio-Beton ist die Optimierung der Korngrößenverteilung und die Maximierung der Packungsdichte der Zuschlagstoffe. Durch gezieltes Mischen verschiedener Sandfraktionen unterschiedlicher Größe kann eine besonders dichte Packung erreicht werden, wodurch der Anteil der Porenräume, die mit aktivem Bindemittel befüllt werden können, optimiert wird.

Hierbei nutzt man wissenschaftlich fundierte Modelle, wie den modifizierten Andreassen-Modellansatz, um die idealen Mischungsverhältnisse zu bestimmen. Eine hohe Packungsdichte bedeutet zudem eine bessere wirtschaftliche Nutzung der kleinstmöglichen Menge an Biomineralisationsmaterial. Darüber hinaus ist die Verwendung von urease-aktivem Calciumcarbonatpulver – kurz UACP – ein weiterer wichtiger Fortschritt gegenüber dem Einsatz von lebenden Bakterienkulturen. Das UACP entsteht, indem Bakterien zuerst fest in Calciumcarbonat eingebettet, dann getrocknet und als langlebiges Pulver verfügbar gemacht werden. Diese Vorgehensweise bietet große Vorteile, da so unerwünschte bakterielle Ausspülungen während der Biomineralisierung reduziert und eine stabile, langanhaltende Urease-Aktivität gewährleistet wird.

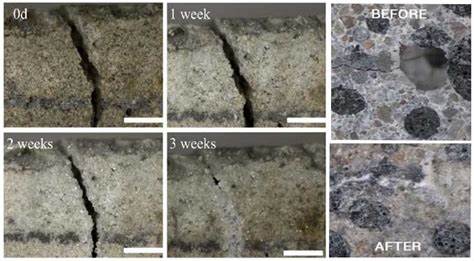

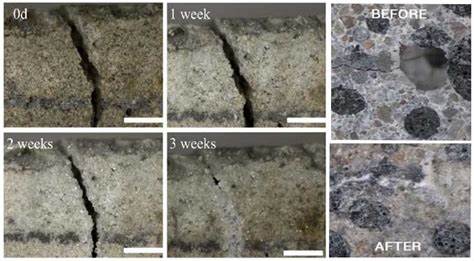

Die Lagerfähigkeit und Handhabung von UACP erleichtert zudem die industrielle Verarbeitung. Ein technisches Novum stellt die sogenannte automatisierte Stop-Flow-Injektion dar, ein Druckinjektionsverfahren, bei dem die Zementlösung in regelmäßigen Intervallen und kontrolliertem Druck in die verdichtete Mischung aus Sand und UACP eingebracht wird. Dabei wird die Zementlösung für kurze Zeiträume in die Probe eingepresst und anschließend steht das Material still, um die Calciumcarbonatkristalle wachsen zu lassen, bevor der nächste Zyklen beginnt. Diese Methode verhindert die frühzeitige Verstopfung und Überfrachtung der Materialoberfläche, die sonst zu ungleichmäßigem Kalkresultat und geringeren Festigkeiten führen würde. Während der Bio-Verkalkung erhöht sich das Gewicht der Bauteile aufgrund der neu gebildeten Calciumcarbonat-Matrix, gleichzeitig sinkt durch die Bindemittelbildung die Porosität und die Druckfestigkeit steigt.

Die Untersuche belegen, dass neben der Optimierung von Zuschlagstoffen und Biomineralisationsparametern auch mechanische Verfahren wie das Hydropressen zur Verfestigung der Mischung maßgeblich zur Festigkeitssteigerung beitragen. Ein sorgfältiger Kompaktierungsprozess ermöglicht es, Porenräume zu minimieren und homogene Bindungen auszubilden. Prüfungen mit Ultraschallwellen zeigen, dass in den hochfesten Proben eine gleichmäßige und dichte Mineralisierung erreicht wurde, wobei sich unterschiedliche Kompaktierungsrichtungen in unterschiedlichen Ultraschallgeschwindigkeiten niederschlagen – ein Hinweis auf noch vorhandene Anisotropie, die durch verbesserte Verdichtungstechniken weiter reduziert werden könnte. Elektronenmikroskopische Untersuchungen bestätigen, dass sich Calciumcarbonatschichten gleichmäßig um die Sandkörner herum bilden und an den Grenzflächen der Poren haften. Die Schichtdicke ist dabei konstant und erreicht etwa 20 Mikrometer, was für die Stabilität der Bauteile ausschlaggebend ist.

Die Druckfestigkeitsprüfungen ergaben Werte, die denen von herkömmlichem Beton im unteren bis mittleren Festigkeitsbereich entsprechen. Die Auswertung der mechanischen Eigenschaften zeigt, dass die Bio-Beton-Proben zwar eine etwas geringere Elastizität besitzen als Portlandzement-Beton, jedoch ausreichend stabil für den Einsatz in tragenden Bauelementen sind. Verbesserungen in der Mischung, beispielsweise durch die Einbindung grober Zuschlagstoffe, könnten den Elastizitätsmodul weiter erhöhen und eine bessere Anpassung an unterschiedliche Belastungsszenarien ermöglichen. Ökologisch betrachtet ist Bio-Beton eine vielversprechende Technologie zur Reduktion von Treibhausgasemissionen in der Baubranche. Durch die Nutzung von erneuerbaren Energiequellen für die Produktion der Nährlösungen und Mikrobioaktivatoren kann der CO2-Fußabdruck zusätzlich verringert werden.

Ein weiterer Vorteil liegt in der Möglichkeit, alternative Rohstoffe, etwa menschlichen Urin als Quelle für Harnstoff, zu verwenden und so eine Kreislaufwirtschaft für Baustoffe zu fördern. Gleichwohl sind noch Herausforderungen zu meistern. Dazu zählen unter anderem die Emission von Ammonium im Abwasser während der Biomineralisierung, was einerseits Umweltschutzmaßnahmen nötig macht, andererseits aber auch Potential für Rückgewinnung und Wiederverwendung bietet. Außerdem müssen großtechnische Produktionsprozesse entwickelt werden, die den heutigen industriellen Anforderungen an Volumen, Reproduzierbarkeit und Kosten gerecht werden. Technisch ist der Einsatz von Bio-Beton bisher vor allem für vorgefertigte Bauelemente denkbar, da die kontrollierte Zufuhr von Biomineralisationsträgern und die Überwachung der Prozessparameter einen gesteuerten Produktionsablauf erfordern.

Die Integration in Standard-Bautechnik und die Kombination mit bewährten Verstärkungstechniken, wie korrosionsresistenten Faserbewehrungen, wären weitere Schritte zur Marktreife. Forschende weisen darauf hin, dass Bio-Beton eine innovative Antwort auf den globalen Bedarf an nachhaltigen Baustoffen sein kann. Die hohen erreichten Druckfestigkeiten ermöglichen den Einsatz im tragenden Bereich, wodurch traditionelle Betone teilweise substituiert und langfristig CO2-Emissionen eingespart werden können. Die Weiterentwicklung von Rezepturen, Prozessbedingungen und Handhabungstechniken steht daher im Fokus der aktuellen Forschung und wird entscheidend sein für eine klimafreundliche Bauwirtschaft der Zukunft. Insgesamt wird deutlich, dass Hochleistungs-Bio-Beton durch mikrobiologisch gesteuerte Prozesse und optimierte Materialkombinationen einen bedeutenden Beitrag zur Dekarbonisierung des Bausektors leisten kann.

Die angestrebte ökologische und funktionale Performance eröffnet vielfältige Anwendungsmöglichkeiten, von der Herstellung nachhaltiger Mauersteine bis hin zu komplexen, maßgeschneiderten Baukomponenten. Mit kontinuierlichen Innovationen und industrieller Skalierung könnte Bio-Beton schon bald ein fester Bestandteil moderner, ressourceneffizienter Architektur werden.