Die Bauindustrie steht vor der entscheidenden Herausforderung, ihre Umweltauswirkungen zu reduzieren, insbesondere im Hinblick auf den gewaltigen CO2-Ausstoß, der durch die Herstellung von Beton entsteht. Beton zählt zu den meistverwendeten Baustoffen weltweit und ist aus modernen Bauprojekten nicht mehr wegzudenken. Klassischer Portlandzement, der als Bindemittel in Beton dient, verursacht erhebliche Prozess-CO2-Emissionen, welche bisher kaum reduziert werden konnten. In diesem Kontext gewinnt die Entwicklung von Bio-Beton immer mehr an Bedeutung – ein innovatives Material, das auf biologischen Prozessen basiert und das Potenzial hat, den Bausektor nachhaltiger zu gestalten. Hochfester Bio-Beton eröffnet dabei neue Perspektiven, mit denen tragfähige Bauteile umweltschonend hergestellt werden können.

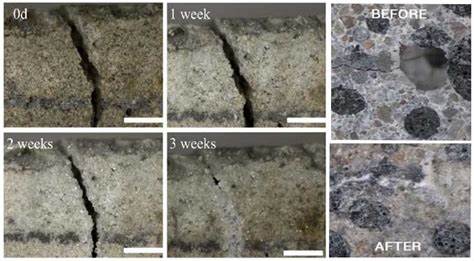

Bio-Beton beruht auf der mikrobiell induzierten Calciumcarbonat-Präzipitation (MICP). Bei MICP wird Calciumcarbonat (CaCO3) durch ureaseaktive Mikroorganismen in einem chemischen Prozess gebildet, bei dem die Hydrolyse von Harnstoff zur Ausfällung von Calciumcarbonat führt. Die Calciumcarbonatkristalle wirken als biologischer Bindemittelersatz und verfestigen das Material durch Verkittung der Gesteins- oder Sandaggregate. Auffällig ist, dass bei diesem Verfahren keine umweltschädlichen Emissionen entstehen, sondern Kohlenstoffdioxid vielmehr in stabiler Karbonatform gebunden wird. Somit bietet Bio-Beton eine CO2-neutrale oder sogar CO2-negative Alternative zu konventionellen Betonarten.

Die Herstellung hochfesten Bio-Betons stellt Forscher jedoch vor Herausforderungen, insbesondere was das Erreichen von hohen Druckfestigkeiten bei gleichzeitig ausreichender Verfestigungstiefe betrifft. Die bisher bekannten Verfahren konnten selten mit den mechanischen Eigenschaften traditioneller Betone mithalten oder garantieren eine homogene Festigkeit über die gesamte Bauteildicke. Im jüngsten Forschungsprojekt wurde ein innovativer Ansatz entwickelt, der eine Kombination aus verschiedenen Optimierungsmaßnahmen beinhaltet und zu wesentlich verbesserten Ergebnissen führte. Ein zentraler Baustein ist der Ersatz freier Bakterienzellen durch ein ureaseaktives Calciumcarbonatpulver (UACP). Dieses Pulver entsteht durch das Einbetten der ureaseaktiven Bakterien in Carbonatkristalle, gefolgt von Gefriertrocknung.

Dadurch wird die Ureaseaktivität hervorragend erhalten und die Materialeinbringung vereinfacht. Zusätzlich wurde eine Optimierung der Korngrößenverteilung der Sandaggregate vorgenommen, sodass eine maximale Packungsdichte erreicht werden konnte. Dies ist wichtig, da eine höhere Packungsdichte die Anzahl der Bindungspunkte im Bio-Beton erhöht und die Produktoberfläche für Calciumcarbonatwachstum maximiert, was sich direkt positiv auf die Festigkeit auswirkt. Die Anwendung einer automatisierten, druckgesteuerten Stop-Flow-Injektionsmethode ermöglichte zudem die gleichmäßige und tiefgehende Durchspülung der Bauteile mit der Zementationslösung. Dabei wird die Lösung in definierten Intervallen gezielt in die Form eingepresst und verteilt, was den häufig bei konventioneller Durchflussmethode auftretenden Probleme wie Verstopfung und inkonsistenter Verteilung entgegenwirkt.

Die Prozessparameter wie Druck, Ureaseaktivität und Konzentration der Lösung wurden systematisch variiert und optimiert, um homogene und hochfeste Proben herstellen zu können. In umfangreichen Versuchsanordnungen konnte mit Hilfe dieser neuartigen Kombination ein beachtlicher Fortschritt erzielt werden. So wurden Bio-Beton-Bauteile mit einer Druckfestigkeit von über 50 MPa und einer Verfestigungstiefe von bis zu 140 mm hergestellt – Werte, die bisher nur schwer oder gar nicht erreicht werden konnten. Diese Festigkeitsklasse ist vergleichbar mit mittleren bis hochfesten Portlandbetonen und bietet somit eine echte Alternative für tragende Elemente. Neben der hohen Druckfestigkeit konnte durch Ultraschallgeschwindigkeitsmessungen die Homogenität der Verfestigung eingeschätzt werden.

Hier zeigte sich, dass bei guter Packungsdichte und optimalen Prozessbedingungen eine gleichmäßige Verteilung und Dichte der Calciumcarbonatgehalte im Bauteil erzielt wurde. Die mikrostrukturellen Untersuchungen mittels Umwelt-Rasterelektronenmikroskopie (ESEM) bestätigten die Bildung von Calciumcarbonatschichten mit konstanter Dicke, die die Sandkörnchen fest miteinander verbinden. Dieses kristalline Verfestigungsmuster ähnelt der natürlichen Versteinerung von Sandstein und gewährleistet die erforderliche Stabilität. Die Kompaktheit und innere Struktur des Bio-Betons hatten zudem Auswirkungen auf das mechanische Verhalten. Die Werkstoffprüfung ergab, dass das Material beim Drucktest eine gewisse plastische Verformung zeigt, die typisch für die langsam brechenden Calciumcarbonatbrücken zwischen den Körnern ist.

Die elastische Steifigkeit des Bio-Betons lag dabei bei etwa 11 bis 12 GPa. Obwohl dies geringer ist als bei traditionellem Beton, welcher Werte zwischen 20 und 50 GPa erreicht, positioniert sich der Bio-Beton im Bereich poröser keramischer Werkstoffe und ist für viele Anwendungen gut geeignet. Es gibt vielfältiges Potenzial zur Verbesserung der Materialsteifigkeit durch die Kombination mit gröberen Zuschlägen oder feineren Füllstoffen. Die Herstellung von Bio-Beton erfordert jedoch nicht nur technische Innovationen, sondern auch eine nachhaltige Betrachtung des gesamten Produktionskreislaufs. Obwohl der biomineralische Prozess selbst CO2-negativ ist, entstehen bei der Produktion der Ausgangsstoffe wie Harnstoff oder Calciumchlorid Emissionen, die es zu minimieren gilt.

Interessanterweise kann auch menschlicher Urin als Harnstoffquelle dienen, was Abfälle nutzen und Recycling fördern würde. Zudem muss die Rückführung der im Prozess entstehenden ammoniumhaltigen Abwässer geregelt werden, um Umweltbelastungen zu vermeiden. Hier bieten sich Verwertungsstrategien an, beispielsweise die Nutzung als Dünger oder in weiteren industriellen Prozessen. Ebenfalls ist die Optimierung der Produktion hin zu einer standardisierten, industriellen Fertigung von vorgefertigten Bauteilen im Fokus. Die automatisierte Druckinjektion und die Möglichkeit, mehrere Proben gleichzeitig zu bearbeiten, eröffnen eine realistische Perspektive für die skalierte Anwendung.

Verformungstoleranzen, Verarbeitungsbedingungen und die Integration in bestehende Bauweisen sind weitere Forschungsfelder. Ein wichtiger Punkt ist auch die Verstärkung des Materials. Bio-Beton benötigt zur sicheren Verwendung in tragenden Konstruktionen eine geeignete Bewehrung. Da häufig Calciumchlorid als Calciumquelle eingesetzt wird, ist die Korrosionsgefahr für Stahlbewehrung hoch. Alternativ können korrosionsbeständige Materialien wie Basaltfaserverstärkungen eingesetzt werden, die mit dem Bio-Beton kompatibel sind.

Insgesamt hat die Kombination aus optimierter Kornfraktion, der Nutzung von ureaseaktivem Calciumcarbonatpulver und einer automatisierten Druckinjektionsmethode dazu geführt, dass Bio-Beton nun einen festen Platz als nachhaltiger Werkstoff im Hochbau einnehmen kann. Die erzielten Druckfestigkeiten eröffnen die Möglichkeit, Bio-Beton als teilweisen Ersatz für herkömmlichen Beton in vorgefertigten tragenden Bauteilen einzusetzen und so zur CO2-Reduktion im Bausektor beizutragen. Die Forschung rund um Bio-Beton steht noch am Anfang, dennoch zeigen die aktuellen Fortschritte eindrucksvoll, wie moderne Biotechnologie mechanische Leistungsfähigkeit und Umweltschutz vereinen kann. Damit leistet Bio-Beton einen bedeutenden Beitrag zur Entwicklung zukunftsfähiger Baumaterialien und bietet nachhaltige Lösungen für die Herausforderungen moderner Infrastrukturentwicklung.