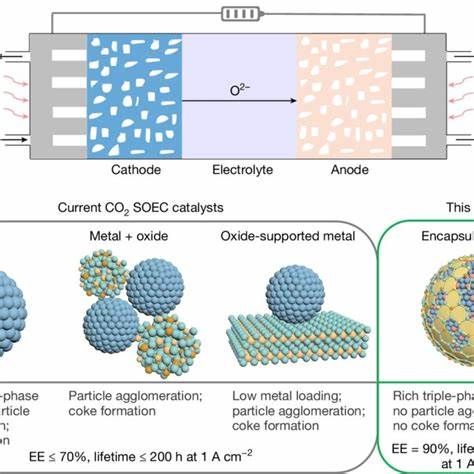

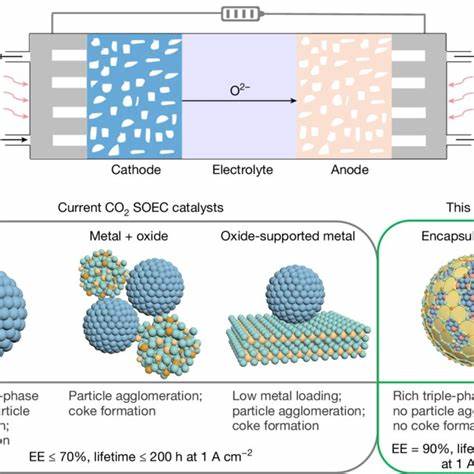

Die globale Forderung nach nachhaltigen Energielösungen und effektiven Methoden zur Kohlenstoffrecycling gewinnt zunehmend an Bedeutung. Eine der vielversprechendsten Technologien, um CO2 in wertvolle chemische Verbindungen und Brennstoffe umzuwandeln, ist die elektrochemische CO2-Reduktion. Diese Methode ermöglicht nicht nur eine Speicherung erneuerbarer Energie, sondern unterstützt auch die Reduzierung von Treibhausgasen in der Atmosphäre. Insbesondere die Hochtemperatur-Elektroreduktion von CO2, durchgeführt in sogenannten Festoxid-Elektrolysezellen (SOEC), zeigt großes industrielles Potenzial. Im Vergleich zu tiefen Temperaturen ermöglicht dieser Ansatz eine höhere Energieeffizienz und eine bessere Selektivität der Reaktionsprodukte, meist Kohlenmonoxid (CO), das als wertvolles Ausgangsprodukt für weitere chemische Synthesen dient.

Bislang waren jedoch viele Katalysatoren entweder energetisch ineffizient, wenig stabil bei hohen Stromdichten oder neigten zu Degradation bei Langzeitbetrieb.Ein wegweisender Fortschritt wurde kürzlich mit der Entwicklung einer einkapselten Legierung aus Kobalt (Co) und Nickel (Ni) erzielt. Diese Legierung ist von einem Schichtmaterial aus Samarium-dotiertem Ceriumoxid (Sm2O3-doped CeO2, kurz SDC) umhüllt, das als stabiler, inaktiver Oxid-Schutzmantel wirkt. Diese einzigartige Kombination ermöglicht nicht nur eine erhöhte Energieeffizienz von bis zu 90 % bei einem Stromdichtelevel von 1 A/cm² und enormen Betriebstemperaturen von 800 °C, sondern übertrifft auch mit einer Lebensdauer von mehr als 2000 Stunden bisherige Katalysatoren in vielfacher Hinsicht.Der Geheimnis hinter dieser Innovation liegt sowohl im Zusammenspiel der Komponenten als auch in der einkapselnden Struktur.

Das Co-Ni-Alloy verleiht dem Katalysator exzellente elektrochemische Eigenschaften. Die Legierung optimiert die Bindung von CO2-Molekülen, wodurch die Reaktion beschleunigt wird. Dabei bleibt die Bindung von Zwischenprodukten wie CO moderat, um eine effiziente Freisetzung zu gewährleisten und damit eine Kettenreaktion kurz zu halten, die sonst zu Ablagerungen oder Koksbildung führen könnte. Durch die Ummantelung mit SDC wird die Agglomeration der Metallpartikel verhindert, die bei hohen Temperaturen sonst zur Deaktivierung führen würde. Gleichzeitig schafft das SDC eine Vielzahl von aktiven Schnittstellen, an denen CO2 besonders gut adsorbiert und aktiviert werden kann.

Die Katalysatorentwicklung folgte einem strategischen Ansatz: Zunächst wurden verschiedene MxNi1–x-Varianten (Mx für unterschiedliche Metalle) hinsichtlich ihrer Leistung untersucht, wobei Co-Ni-Kombinationen herausragten. Dabei zeigte sich, dass bei einem molaren Verhältnis von 1:1 aus Kobalt und Nickel die höchste Aktivität erzielt wurde. Andersartige Zusammensetzungen mit zu hohem oder zu geringem Kobaltanteil führten zu einer Leistungsabnahme. Durch die Einkapselung in Sm-dotiertes CeO2 wird eine strukturstabile Umgebung geschaffen, die langandauernden Betrieb ohne signifikante Degradation erlaubt.Experimentell wurden die Katalysatoren in einem Maßstab getestet, der industrielle Bedingungen simuliert, das heißt, bei hohen Stromdichten und Temperaturen, die normalerweise Herausforderungen für die Materialstabilität darstellen.

Die Katalysatoren zeigten eine nahezu perfekte Selektivität für die Umwandlung von CO2 zu CO, mit Faraday-Effizienzen von nahezu 100 %. Besonders beeindruckend war die Leistung bei einer Stromdichte von 1 A/cm², wo der Cell-Spannungswert erstaunlich niedrig bei etwa 1,1 Volt lag – deutlich besser als vergleichbare Systeme. Auch bei noch höheren Stromdichten von bis zu 2 A/cm² behielt der Katalysator eine hohe Energieeffizienz von über 75 Prozent.Stabilitätstests über Tausende von Stunden unterstrichen die Robustheit der Materialkombination. Während konventionelle Katalysatoren oft schon nach wenigen Hundert Stunden deutlich an Leistung verloren oder durch Koksbildung und Agglomeration geschädigt wurden, blieb der einkapselte Co-Ni-Katalysator nahezu unverändert aktiv.

Analytische Untersuchungen zeigten, dass die Partikelgröße der Metalle nach der Langzeittestphase nur minimal angestiegen war und keinerlei Kohlenstoffablagerungen auftraten. Die Analyse mittels Elektronenmikroskopie, Röntgenbeugung und spektroskopischen Techniken bestätigte die Erhaltung der Legierungsstruktur und der Oxidkapsel. Dies ist entscheidend für industrielle Anwendungen, bei denen Betriebskosten und Wartungsbedarf stark von der Materialhaltbarkeit abhängen.Hintergrund für die exzellente Leistung sind verschiedene synergistische Effekte. Durch die Co-Ni-Legierung werden elektronischen Eigenschaften der Oberfläche modifiziert, was zu einer verbesserten Adsorption von CO2 führt.

Gleichzeitig wird die Bindung des erzeugten CO so angepasst, dass es schnell abgegeben wird und keine Blockade der aktiven Zentren verursacht. Die Ummantelung mit SDC verhindert physikalische Veränderungen und Metallverschmelzung, die typischerweise durch Woche- und Hochtemperaturprozesse verursacht werden. Zusätzlich trägt das Oxid durch seine hohe Sauerstoffionenleitfähigkeit zur effizienten Prozessdurchführung bei.Computergestützte Simulationen mit Dichtefunktionaltheorie (DFT) untermauerten diese Beobachtungen. Die theoretischen Berechnungen zeigten, dass CO2-Moleküle bevorzugt an den Grenzflächen zwischen Metall und SDC adsorbieren, während CO hingegen hauptsächlich an den Metallflächen verbleibt.

Dies unterstützt die Annahme eines „Dual-Site“-Mechanismus: CO2 wird am Metall-Oxid-Interface eingefangen und aktiviert, die anschließende Reduktion und Freisetzung von CO erfolgt an Metallzentren. Dieser Mechanismus optimiert den Reaktionsablauf, minimiert Nebenreaktionen und verhindert die Bildung von schädlichen Ablagerungen.Darüber hinaus ermöglicht die Kapselung eine bedeutende Verbesserung in der Prozessökonomie. Aufgrund der hohen Energieeffizienz und der außergewöhnlichen Stabilität sind die Betriebskosten im Vergleich zu anderen Technologien erheblich niedriger. Niedrigere Zellspannungen bedeuten weniger Stromverbrauch, während verlängerte Lebensdauer einerseits weniger Austausch von Materialien, andererseits geringere Stillstandszeiten bedeuten.

So zeigt die vorläufige Kostenanalyse Einsparungen von bis zu 60 % im Vergleich zu aktuellen Festoxid-Elektrolysezellen sowie bis zu 80 % gegenüber Niedrigtemperatursystemen mit Membran-Elektrodenanordnung (MEA). Dies macht die Technologie auch unter wirtschaftlichen Gesichtspunkten äußerst attraktiv.Ein weiterer Vorteil ist die Vermeidung von Nebenprodukten wie Karbonaten, die bei Niedertemperaturverfahren oft die Effizienz mindern. Die Hochtemperatur-Elektrolyse arbeitet mit reinem CO2 und ohne Zugabe von Wasser oder Wasserstoff, sodass ausschließlich CO entsteht, das sich direkt weiterverarbeiten lässt. Das reduziert Komplexität und Kosten der nachfolgenden Prozessschritte.

Die erfolgreiche Kombination von Legierungsdesign und Materialumschluss markiert einen wichtigen Schritt in der nachhaltigen Energiewandlung und CO2-Nutzung. Es zeigt exemplarisch, wie gezielte Materialentwicklung und innovative Strukturierung zusammenwirken können, um bisher bestehende Kompromisse zwischen Aktivität und Stabilität zu überwinden. Vorteile ergeben sich sowohl auf molekularer Ebene durch veränderte Adsorptionsenergien als auch makroskopisch durch Schutz vor Zersetzung und Verschleiß.Zukünftige Forschungsrichtungen könnten darin liegen, diese Einkapselungstechnologie noch weiter zu optimieren, die Rolle der Dotierung von Ceroxid zu untersuchen und weitere Legierungssysteme zu erforschen. Zudem bieten sich vielfältige Anwendungen in der industriellen CO2-Umwandlung und der Produktion von Synthesegasen und Kraftstoffen auf Basis von CO als Ausgangsstoff an.

Die Kombination von Hochtemperaturverfahren mit erneuerbaren Energien könnte dabei eine Schlüsselrolle spielen, um den CO2-Fußabdruck signifikant zu reduzieren.Zusammenfassend lässt sich festhalten, dass die Entwicklung des einkapselten Co-Ni-Legierungskatalysators für die Hochtemperatur-CO2-Elektroreduktion nicht nur ein bedeutender wissenschaftlicher Durchbruch ist, sondern das Potenzial besitzt, die CO2-konvertierende Industrie nachhaltig zu verändern und einen wichtigen Beitrag zur Bekämpfung der Klimakrise zu leisten. Durch die perfekte Balance zwischen Effizienz, Stabilität und Wirtschaftlichkeit ist diese Technologie bestens für die industrielle Skalierung geeignet und ebnet somit den Weg in eine klimafreundlichere, nachhaltige Zukunft.