Nachhaltigkeit ist in der Baubranche längst kein Trend mehr, sondern eine Notwendigkeit. Angesichts der erheblichen CO2-Emissionen, die durch die traditionelle Betonherstellung verursacht werden, suchen Forscher und Ingenieure nach umweltfreundlichen Alternativen. Eine vielversprechende Innovation stellt dabei der sogenannte Bio-Beton dar, ein Baustoff, der mithilfe mikrobieller Prozesse Calciumcarbonat als Bindemittel bildet und somit eine CO2-neutrale oder sogar CO2-negative Herstellung ermöglicht. Besonders spannend sind die jüngsten Fortschritte bei der Entwicklung hochfester Bio-Beton-Formulierungen, die für die Produktion tragender Bauteile geeignet sind und das Potenzial besitzen, herkömmlichen Beton zumindest teilweise zu ersetzen. Doch was verbirgt sich genau hinter diesem Begriff, welche Vorteile bietet Bio-Beton, und wie gestalten sich seine technischen Eigenschaften? Diese Fragen sollen im Folgenden ausführlich beleuchtet werden.

Portlandzement auf dem Prüfstand Die traditionelle Betonherstellung basiert überwiegend auf Portlandzement, dessen Produktion weltweit für etwa 7 bis 8 Prozent der anthropogenen CO2-Emissionen verantwortlich ist. Der Hauptgrund für diese Emissionen liegt nicht nur im Energiebedarf zur Erhitzung der Rohstoffe, sondern vor allem im Prozess der Kalkstein-Verkohlung, bei der Kohlendioxid freigesetzt wird. Trotz verschiedener Ansätze wie der Substitution von Klinkeranteilen und dem Einsatz erneuerbarer Energien gelingt es bisher nicht, diese Prozessemissionen vollständig zu eliminieren. Das steigert den Druck, nach alternativen Bindemitteln und innovativen Technologien für den Betonbau zu suchen. Bio-Beton als nachhaltige Alternative Bio-Beton basiert auf der mikrobiell induzierten Calciumcarbonat-Ausfällung (Microbially Induced Calcium Carbonate Precipitation, MICP).

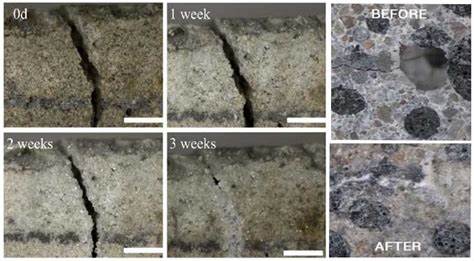

Dabei fördern ureaseaktive Bakterien die Umwandlung von gelösten Ionen zu festem Calciumcarbonat (CaCO3), welches die Gesteinsaggregate im Verbund zusammenhält. Anders als bei Portlandzement werden keine zusätzlichen CO2-Emissionen freigesetzt. Stattdessen wird das Kohlendioxid in Form von festem Carbonat gebunden. Aufgrund dieser Eigenschaft bietet Bio-Beton eine umweltfreundliche Alternative, die zugleich eine neue Materialphysik mit sich bringt. MICP-Prozess und seine Wirkungsweise Der Schlüsselprozess bei Bio-Beton ist das enzymatische Spalten von Harnstoff durch das Bakterium Sporosarcina pasteurii, das Urease produziert.

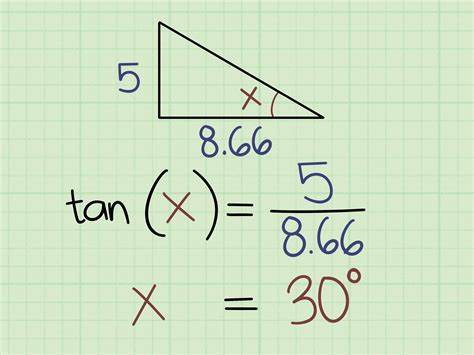

Dieses Enzym fördert den Abbau von Harnstoff in Ammonium und Kohlendioxid, was zu einem Anstieg des pH-Werts in der Umgebung führt. Der höhere pH-Wert begünstigt wiederum die Bildung von Carbonat-Ionen, die mit Calciumionen zu Calciumcarbonat kristallisieren. Im Gegensatz zu rein chemischen Fällungen erfolgt dieser Vorgang lokal und in Etappen, wodurch stabile und fein strukturierte Kristallnetzwerke entstehen. Diese bilden die Basis für die Bindeeigenschaft des Bio-Betons. Betonkomponenten mit besonderer Festigkeit Die größte Herausforderung bei der Forschung zu Bio-Beton lag lange darin, eine Druckfestigkeit zu erreichen, die mit konventionellem Beton vergleichbar ist – insbesondere bei ausreichender Komponententiefe.

Jüngste Studien haben durch eine Kombination optimierter Methoden, wie dem Einsatz ureaseaktiver Calciumcarbonat-Pulver (UACP), die Dichtepackung der Zuschlagstoffe und automatisierte Druckeinbringung von Zementsuspensionen, erstmals druckfeste Bio-Beton-Bauteile mit einer maximalen Druckfestigkeit von über 50 MPa und einer Höhe von bis zu 140 mm realisiert. Diese Werte öffnen ein neues Anwendungsspektrum und verbessern die Wirtschaftlichkeit des Materials. Optimierung der Zuschlagstoffpackung Die Feinabstimmung des Mischverhältnisses zwischen verschiedenen Sandfraktionen ermöglicht eine maximale Verdichtung, bei der der Hohlraumanteil zwischen den Körnern minimiert wird. Dies ist entscheidend, da Calciumcarbonat nur in den Porenraum ausfällt. Ein dichter Packungsgrad reduziert somit nicht nur den Materialverbrauch, sondern verbessert auch die mechanische Leistungsfähigkeit durch eine verbesserte Kornverzahnung und eine höhere Kornanzahl pro Volumeneinheit.

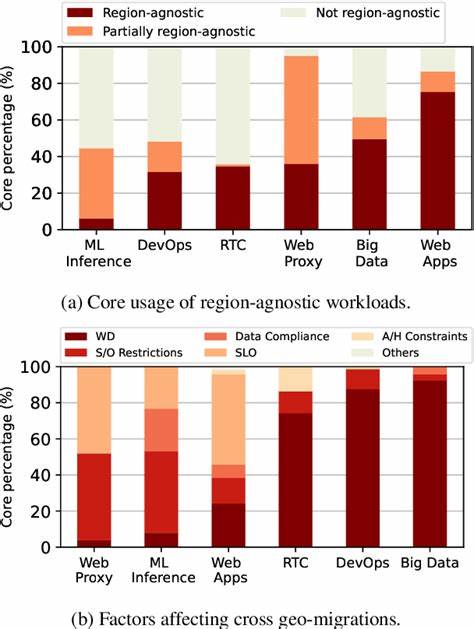

Stop-Flow-Druckeinbringungsmethode Um die homogene Verteilung der Bio-Zementierung auch in größeren Bauteildicken zu gewährleisten, wurde ein automatisiertes Stop-Flow-Verfahren entwickelt. Dabei wird die Zementsuspension unter kontrolliertem Druck wiederholt in den Zuschlagstoffkörper injiziert. Die zeitgesteuerte Zufuhr verhindert das frühzeitige Verstopfen der Poren und fördert eine gleichmäßige Biomineralisation über die gesamte Bauteilhöhe. Die Kombination dieser Technik mit einer optimalen Zuschlagstoffpackung ist entscheidend für den Erfolg. Vorteile und Herausforderungen Der Einsatz von Bio-Beton trägt nicht nur zur Reduzierung der CO2-Emissionen bei, sondern bietet auch die Option, mineralische Rohstoffe und Energiequellen nachhaltiger einzusetzen.

Die Möglichkeit, Bio-Beton kurzfristig zu formen, sowie die hohe Bindefestigkeit eröffnen neue Gestaltungsspielräume im Bauwesen. Dennoch müssen Umweltfragen, wie die Behandlung und Wiederverwendung von Ammonium- und Chlorid-haltigen Abfallstoffen aus den Biomineralisationsprozessen, gelöst werden. Auch die industrielle Skalierung wird davon abhängen, wirtschaftliche und ökologische Zyklen für die Rohstoffgewinnung und Reststoffmanagement zu etablieren. Mechanische Eigenschaften im Vergleich Zu den bisher erreichten mechanischen Werten von Bio-Beton gehört insbesondere die uniaxiale Druckfestigkeit von bis zu 52,5 MPa, die mit mittleren Betonqualitäten konkurriert. Die Elastizitätsmodulwerte liegen bei etwa 11 bis 12 GPa — niedriger als bei herkömmlichem Beton, jedoch durch Einsatz etwa grobkörniger Zuschlagstoffe steigerbar.

Das strukturelle Verhalten zeigt teilweise plastische Deformationszonen im Spannungs-Dehnungs-Diagramm, was auf die Aushärtung und Brückenbildung von Calciumcarbonat hinweist, jedoch durch weitere Prozessoptimierungen verbessert werden kann. Anwendungspotenziale und Zukunftsperspektiven Die erreichten Ergebnisse sprechen für eine breit gefächerte Anwendung von Bio-Beton in vorgefertigten Bauelementen, wie tragenden Wänden, Platten oder Modulen. Die Technologie ist besonders geeignet für standardisierte Formteile, bei denen die kontrollierte und mehrfach wiederholte Zufuhr von Zementationslösung gut gesteuert werden kann. Darüber hinaus bieten sich Anwendungen im Bereich nachhaltiger Stadtentwicklung, ressourcenschonender Infrastruktur und moderner Architektur an. Die Kombination von Bio-Beton mit alternativen Verstärkungsmaterialien, etwa glasfaserverstärkten Kunststoffstäben, minimiert Korrosionsprobleme, die bei Nutzung von Stahl mit Calciumchlorid-haltigen Lösungsansätzen auftreten könnten.

Umweltaspekte im Fokus Trotz der CO2-neutralen Bindemittelbildung ist die ökologische Bilanz von Ausgangsstoffen wie industriellem Harnstoff oder Calciumchlorid kritisch zu hinterfragen. Forschung zu alternativen Rohstoffen, z. B. zur Nutzung von nicht aufbereitetem Urin oder Nebenprodukten aus anderen Industriezweigen, ist vielversprechend. Außerdem gilt es, das Recycling der Prozessabwässer mit Ammonium und Chlorid möglichst regenerativ zu gestalten oder für andere Industriezwecke, wie die Düngerherstellung, zu verwenden.

Dies würde die Kreislaufwirtschaft stärken und den Gesamt-CO2-Fußabdruck weiter senken. Technische und bauliche Optimierungen Der Schlüssel zur Marktreife von Bio-Beton liegt in der vollständigen Prozess- und Materialsteuerung. Das bedeutet ein ganzheitliches Verständnis aller Parameter, von der Wahl der Körnung über die Ureaseaktivität, den Zufuhrdruck der Zementationslösung bis hin zu Nachbehandlung und Trocknung. Mechanische Versuche zeigen, dass die Kombination aus maximalem Kornanteil und optimiertem Calciumcarbonat-Bindemittel zu einem exponentiellen Anstieg der Druckfestigkeit führt. Gleichzeitig geben Ultraschallmessungen Einblicke in die Homogenität und innere Struktur, die für die Qualitätssicherung relevant sind.